La mousse de polystyrène expansé est le principal matériau utilisé dans la fabrication de l'acier. moulage en mousse perdue méthode. Le type de mousse que vous choisissez a un impact significatif sur la qualité et le succès des services de moulage. De nombreux experts préfèrent cette mousse parce qu'elle conserve efficacement sa forme et se consume proprement pendant le processus de moulage. Une mousse de faible densité est idéale pour les petites pièces, tandis qu'une mousse de densité plus élevée permet d'obtenir une surface plus lisse et plus résistante. Le choix de la mousse appropriée est crucial pour garantir l'efficacité du moulage à chaque fois.

Principaux enseignements

La mousse de polystyrène expansé (EPS) est souvent utilisée dans les domaines suivants moulage en mousse perdue. Il brûle proprement et conserve bien sa forme.

Il est très important de choisir la bonne densité de mousse. Une mousse de faible densité est plus facile à couper et à façonner. Une mousse de densité plus élevée donne une surface plus lisse.

La mousse EPS est compatible avec de nombreux métaux et alliages. Elle est donc utile pour de nombreux travaux de moulage.

Vous devez manipuler et stocker les modèles en mousse avec précaution. Cela permet d'éviter les problèmes et de conserver la qualité des moulages finaux.

Vérifiez toujours la qualité et la densité de la mousse EPS avant de commencer. Vous éviterez ainsi les problèmes et obtiendrez de meilleurs résultats.

Polystyrène expansé dans la coulée de mousse perdue

Qu'est-ce que la mousse de polystyrène expansé ?

La mousse de polystyrène expansé est légère et rigide. Elle est fabriquée à partir de minuscules billes de polystyrène. Les fabricants utilisent de la vapeur pour faire grossir les billes. Ils façonnent ensuite les billes dans des formes. La mousse a une structure à cellules fermées. Cela signifie que chaque petite cellule est fermée. Cela rend la mousse solide et l'aide à conserver sa forme. Elle convient parfaitement au moulage à la mousse perdue. Le polystyrène expansé est principalement composé de carbone et d'hydrogène. Les gens l'apprécient parce qu'il est facile à couper et à façonner.

Propriétés clés pour le moulage en mousse perdue

Certaines caractéristiques de l'eps en font un matériau idéal pour le moulage en mousse perdue. La mousse doit avoir la bonne densité. Cela lui permet de se transformer en vapeur de manière uniforme lorsque le métal chaud est coulé. Une vaporisation uniforme donne à la pièce finie une surface lisse. La façon dont l'eps fusionne est également importante. Elle influe sur la capacité du modèle de mousse à rester ensemble avant la coulée. Ces éléments permettent à chaque pièce coulée d'avoir la bonne taille et la bonne forme.

Pourquoi le polystyrène expansé est-il préféré dans la mousse perdue ?

De nombreuses fonderies choisissent l'eps pour le moulage en mousse perdue. Il se transforme complètement en vapeur lorsqu'il est chauffé. De nouveaux types d'eps, comme les copolymères eps-pmma, ne laissent rien derrière eux. Cela signifie que la pièce métallique ne présentera pas de défauts comme le carbone lustré. Cela peut arriver avec d'autres matériaux. La combustion propre des eps permet de réaliser des pièces moulées de haute qualité. Il y a moins de problèmes. C'est pourquoi l'eps est utilisé pour les petits et les grands travaux de mousse perdue.

Densité typique et disponibilité de la mousse EPS

La mousse Eps pour le moulage en mousse perdue a généralement une densité comprise entre 1 et 1,5 livre par pied cube (0,016 à 0,024 gramme par centimètre cube). Cette fourchette permet d'obtenir le bon mélange de résistance et de vaporisation. La plupart des fournisseurs proposent des eps de cette densité. Il est facile de s'en procurer pour les travaux de moulage.

La densité habituelle de la mousse d'eps pour le moulage en mousse perdue est de 1 à 1,5 lb par pied cube (0,016 g/cm³- 0,024 g/cm³).

La mousse Eps est facile à trouver auprès de nombreux fournisseurs.

Limites de l'EPS dans la coulée en mousse perdue

L'Eps fonctionne bien pour le moulage en mousse perdue, mais il a ses limites. La fabrication de modèles de mousse complexes peut coûter cher, en particulier pour les petits lots. De petits changements dans le processus peuvent entraîner des problèmes tels que des trous ou des morceaux à l'intérieur de la pièce moulée. Les modèles Eps ne peuvent être utilisés qu'une seule fois. Cela signifie qu'il y a plus de déchets. Il est difficile de réaliser des moulages lourds ou de grande taille. La mousse peut ne pas bien supporter le poids ou la taille.

Limitation | Impact sur les résultats de la coulée |

|---|---|

Coût et complexité du modèle | Augmentation des coûts de production, moins économiquement viable pour les petites séries. |

Défis en matière de contrôle des processus | Défauts potentiels tels que porosité, inclusions ou imprécisions dimensionnelles dues à des variations mineures des paramètres. |

Dégradation et réutilisation de la mousse | Affecte la répétabilité et la précision, génère des déchets en raison des modèles à usage unique. |

Taille et poids limités des pièces moulées | Défis liés à la manipulation des moules, au remplissage des métaux et au refroidissement des composants lourds et de grande taille. |

Conseil : Vérifiez toujours la densité et la qualité de la mousse eps avant de commencer un projet de moulage en mousse perdue. Vous éviterez ainsi les problèmes et obtiendrez de meilleurs résultats.

Pourquoi la mousse EPS pour le moulage à mousse perdue ?

Une combustion propre et des résultats sans résidus

La mousse EPS est spéciale parce qu'elle se consume proprement. Lorsque le métal chaud entre dans le moule, la mousse se transforme en vapeur. Elle ne laisse pas de morceaux solides derrière elle. Cela permet de réaliser des pièces coulées avec des surfaces lisses. Il y a moins d'erreurs dans les pièces finies. Les fonderies utilisent la mousse EPS parce qu'elle réduit les risques de problèmes.

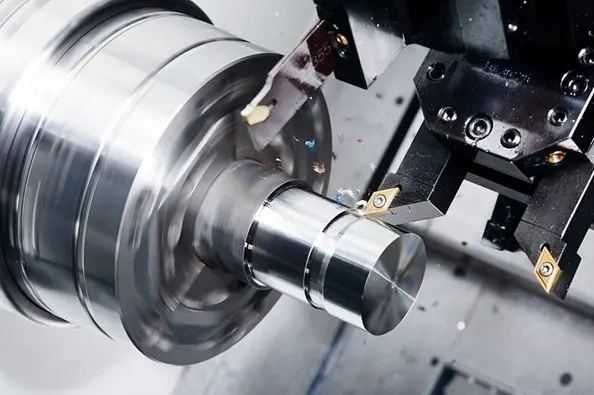

Compatibilité avec les métaux et alliages de fonderie

La mousse EPS est compatible avec de nombreux métaux et alliages. Les fonderies l'utilisent pour les pièces en acier, en fer et en aluminium. La mousse conserve sa forme pendant le moulage, même lorsqu'elle est très chaude. La mousse EPS est donc un bon choix pour les pièces coulées simples et dures.

Coût et facilité de mise en forme de la mousse EPS

La mousse EPS présente de nombreux avantages en termes de coûts et de production :

La mousse EPS coûte moins cher que les autres mousses.

Il est léger, ce qui facilite la création de motifs.

Les travailleurs peuvent façonner la mousse EPS sans problème.

La mousse EPS ne s'écrase pas et reste donc en forme.

Ces caractéristiques font que la mousse EPS est idéale pour le moulage à la mousse perdue. Elle est utile pour réaliser des dessins détaillés.

Aspects environnementaux et de sécurité de l'EPS

L'utilisation de la mousse EPS peut libérer des gaz nocifs lorsqu'elle brûle. Certains gaz, comme le benzène et le styrène, sont nocifs pour la santé et la nature. Les fonderies doivent contrôler ces gaz et limiter les risques d'incendie. Une bonne circulation de l'air et des mesures de sécurité permettent d'assurer la sécurité des travailleurs.

Normes industrielles pour la mousse perdue

Les entreprises comme KEMING suivent des règles strictes en matière de qualité et de sécurité. Ces règles sont les suivantes

Standard | Description |

|---|---|

ASTM | Règles de l'American Society for Testing and Materials. |

DIN | Règles allemandes pour rendre les choses sûres et bonnes. |

JIS | Règles japonaises de fabrication des produits. |

Les services de moulage de KEMING répondent à ces règles mondiales. Leur équipe utilise de nouvelles machines et contrôle la qualité. Ils donnent de bons résultats en matière de moulage en mousse perdue pour de nombreux travaux.

Comparaison entre le PSE et d'autres mousses

EPS vs. mousse de polystyrène extrudé (XPS)

Le polystyrène expansé et le polystyrène extrudé sont tous deux utilisés dans le moulage à mousse perdue. Ils présentent des caractéristiques différentes qui modifient le fonctionnement du processus. Le PSE est plus léger et moins coûteux. Le XPS est plus résistant et empêche mieux l'eau de pénétrer. Le tableau ci-dessous montre leurs différences :

Fonctionnalité | EPS (polystyrène expansé) | XPS (polystyrène extrudé) |

|---|---|---|

Coût | Plus bas | Plus élevé |

Poids | Plus léger | Plus lourd |

Valeur R par pouce | 3.6 - 4.2 | 5 |

Absorption de l'eau | Plus élevé | Plus bas |

Durabilité | Plus fragile | Plus durable |

Résistance aux parasites | Plus bas | Plus élevé |

Résistance à la compression | Plus bas | Plus élevé |

Recyclage | Plus facile | Plus difficile |

La plupart des fonderies choisissent l'EPS parce qu'il est facile à façonner et qu'il se consume proprement. Le XPS n'est pas aussi utilisé. Il est plus difficile à couper et peut ne pas se consumer aussi bien.

Pourquoi le polyuréthane et d'autres mousses sont-ils moins utilisés ?

Le polyuréthane et d'autres mousses ne fonctionnent pas bien pour le moulage en mousse perdue. Ces mousses laissent souvent des résidus après la combustion. Cela peut causer des problèmes dans la pièce métallique. La mousse de polyuréthane coûte également plus cher et est difficile à façonner. C'est pourquoi la plupart des experts n'utilisent pas le polyuréthane ou des mousses similaires pour le moulage en mousse perdue.

Différences de performance et d'état de surface

La mousse EPS donne une finition lisse lors de la coulée en mousse perdue. Les mousses XPS et polyuréthane peuvent créer des surfaces plus rugueuses ou laisser des traces. L'EPS se transforme en vapeur de manière uniforme, de sorte que le métal remplit tous les détails. Cela signifie de meilleurs résultats et moins de problèmes avec la pièce finie.

Considérations pratiques pour la sélection des mousses

Le choix de la bonne mousse pour le moulage en mousse perdue dépend de plusieurs facteurs. Le tableau ci-dessous énumère les éléments à prendre en compte :

Facteur | Description |

|---|---|

Densité du PSE | Une densité plus faible est plus facile à remplir mais peut se déformer. Une densité plus élevée est plus solide mais peut ralentir l'écoulement du métal. |

Exigence d'équilibre | La densité doit être équilibrée pour obtenir une bonne finition et des motifs solides. |

Conseil : Vérifiez toujours la densité de la mousse avant de commencer un projet de moulage en mousse perdue. Cela permet d'éviter les problèmes de surface et de s'assurer de la solidité des modèles.

Exemples de cas de moulage en mousse perdue

Une fonderie a utilisé un nouveau procédé d'imprégnation en flux continu avec de la mousse EPS pour fabriquer des culasses et des blocs. Le taux de réussite des tests de pression a ainsi dépassé 99%. Dans un autre projet, un gros engrenage a été fabriqué par moulage en mousse perdue avec de l'acier SAE 1060. Cela a permis de gagner neuf semaines et de réduire les coûts de 20%. Dans un troisième cas, un mélange de 30% EPS et de 70% PMMA a été utilisé pour couler des pièces en acier inoxydable. Ces pièces ont mieux fonctionné dans les endroits difficiles. Ces exemples montrent que le choix de la bonne mousse permet d'améliorer les pièces, de gagner du temps et de réduire les coûts du moulage en mousse perdue.

Conseils pratiques pour réussir le moulage en mousse perdue

Choisir la bonne densité et la bonne qualité de mousse

Il est très important de choisir la bonne densité de mousse. La mousse de faible densité est facile à façonner. Mais elle peut se déformer lors du moulage à la mousse perdue. Une mousse de densité plus élevée est plus résistante et donne des pièces plus lisses. La plupart des fonderies utilisent une mousse dont la densité se situe entre 0,015 et 0,020 g/cm³. Cela permet d'éviter les problèmes de retour de flamme et donne de bons résultats. KEMING recommande de vérifier la qualité de la mousse avant de commencer. Cela permet de s'assurer de la qualité à chaque fois.

Découper et façonner des modèles en mousse

De bons modèles de mousse permettent d'obtenir de meilleures pièces moulées. Les ouvriers suivent des étapes simples pour façonner la mousse :

Assurez-vous que votre espace de travail est propre et aéré.

Procurez-vous des outils tels qu'un coupe-fil, une râpe à mousse, des blocs de ponçage et des équipements de sécurité.

Dessinez une esquisse claire de votre projet.

Utilisez une pince coupante pour les lignes droites et les grandes pièces.

Façonner les courbes et les détails à l'aide d'une râpe en mousse.

Mélanger la coupe et la sculpture pour obtenir des formes en 3D.

Utilisez le moulage à chaud si vous devez plier la mousse.

Poncez les bords pour les rendre lisses.

Ajoutez des touches de finition telles que de la peinture ou du mastic.

Traitements de surface pour de meilleurs résultats de coulée

Les traitements de surface permettent d'améliorer le moulage en mousse perdue. Le tableau ci-dessous présente les traitements les plus courants et leurs effets :

Traitement de surface | Description | Avantages |

|---|---|---|

Sablage | Poncer légèrement le motif de la mousse | Rend la surface plus lisse |

Revêtements | Ajouter une fine couche d'enrobage | Donne une meilleure finition et une plus grande stabilité |

Revêtements réfractaires | Ajouter un support thermique et mécanique | Rend la mousse plus résistante et dure plus longtemps |

Revêtements perméables | Laisser les gaz s'échapper | Réduit les problèmes de surface |

Nanocoatings | Utiliser de minuscules particules pour obtenir une couche fine et uniforme | Rend la surface très lisse et résistante |

Manipulation et stockage sûrs de la mousse

Conservez la mousse dans un endroit frais et sec, à l'abri de la lumière du soleil. Stocker les moules à mousse à plat afin qu'ils ne se déforment pas. Les travailleurs doivent porter des gants et des masques pour se protéger des poussières et des fumées. Une bonne circulation de l'air permet d'assurer la sécurité de l'espace de travail pendant le moulage en mousse perdue.

Dépannage des problèmes courants liés à la mousse

Le moulage à la mousse perdue peut poser des problèmes avec les modèles de mousse. Voici quelques problèmes courants et les moyens de les résoudre :

Porosité due à la décomposition de la mousse

Porosité due à la mousse ou aux revêtements qui ne sèchent pas bien

Retour de flamme dû à une mauvaise densité ou à un séchage insuffisant

Pour y remédier, les ouvriers peuvent modifier le processus afin d'améliorer l'écoulement du métal, sécher complètement les modèles de mousse et contrôler l'agent moussant. Maintenir la densité de la mousse entre 0,015 et 0,020 g/cm³ permet d'éviter les retours de flamme. KEMING vérifie la qualité pour s'assurer que ces étapes sont respectées pour obtenir de bons résultats en matière de moulage en mousse perdue.

Coulée de mousse perdue : Meilleures pratiques

Facteurs clés dans la sélection des mousses

Le choix de la bonne mousse est très important pour le moulage en mousse perdue. La mousse doit avoir la bonne densité et la bonne structure. Si la mousse est plus dense, elle est plus résistante. Mais elle peut produire plus de résidus lorsqu'elle brûle. Ces résidus peuvent causer des problèmes lors de la coulée. Vous devez trouver un bon équilibre entre la densité et la qualité. C'est d'autant plus important pour les pièces à parois fines. La mousse doit également conserver sa forme et se consumer proprement. Elle ne doit pas laisser beaucoup de résidus après la coulée.

Conseils pour une qualité de coulée optimale

Certaines étapes permettent d'obtenir de bons moulages en mousse perdue. Le revêtement de la mousse doit être solide. Il doit supporter le poids du sable et laisser s'échapper les gaz. De nombreuses fonderies utilisent des revêtements tels que Foundrylac ZBM/365 parce qu'ils coûtent moins cher. Les ouvriers plongent le modèle de mousse dans le revêtement. Ils vérifient l'épaisseur de l'enduit pour couvrir la mousse de manière uniforme. Le modèle enduit sèche pendant une journée entière. Les ouvriers recherchent les problèmes éventuels et les réparent si nécessaire. La manière dont vous concevez la grille est également importante. La grille facilite l'écoulement du métal chaud et permet aux gaz de s'échapper. Les fonderies essaient souvent différentes conceptions de grille pour voir ce qui fonctionne le mieux.

Approvisionnement en mousse de coulée de haute qualité

L'utilisation d'une bonne mousse permet d'obtenir de meilleurs résultats pour le moulage à la mousse perdue. Une bonne mousse conserve sa forme, brûle proprement et laisse peu de traces. Des sociétés comme Armstrong Brands et BE-CU Foundry vendent des modèles de PSE qui répondent à des normes élevées. Ces entreprises contribuent à empêcher la contamination et à garantir que chaque modèle est identique.

Entretien et réutilisation des motifs en mousse

Les modèles en mousse ne sont généralement utilisés qu'une seule fois lors du moulage en mousse perdue. Les travailleurs doivent être prudents lors de leur manipulation et de leur stockage. Conservez la mousse dans un endroit frais et sec et posez-la à plat. Vérifiez chaque modèle avant de l'utiliser pour repérer les fissures ou les courbures. Cela permet de conserver les modèles en bon état jusqu'à la coulée.

Liste de contrôle finale pour le moulage en mousse perdue

Une liste de contrôle permet d'assurer le bon fonctionnement du moulage en mousse perdue :

Assurez-vous que les matériaux supportent la chaleur.

Vérifier que l'enduit couvre bien et colle.

Respecter les règles en matière d'environnement.

La coquille doit se détacher facilement.

Veillez à ce que la mousse et la coque soient compatibles.

Vérifier la durée du séchage et du durcissement.

Comparez le coût à l'efficacité de l'appareil.

KEMING offre des services fiables de moulage à la cire perdue et de moulage en mousse perdue. Leur équipe utilise des règles strictes et de nouvelles machines pour chaque travail.

La mousse EPS est le meilleur choix pour le moulage en mousse perdue. La sélection et la préparation de la mousse permettent de réaliser de meilleurs moulages. Les règles de l'industrie permettent d'assurer la sécurité et la qualité du moulage. De nombreux experts font confiance à des entreprises comme KEMING pour les travaux de moulage. Si vous avez besoin d'aide, ces groupes peuvent vous soutenir :

GDM Technics propose des formations sur le lieu de travail et des conseils utiles.

Austin Group, LLC aide à la planification et au contrôle de la qualité.

L'apprentissage par la pratique et la collaboration avec des mentors compétents contribuent à la réussite des projets.

FAQ

Quelle est la principale mousse utilisée dans le moulage en mousse perdue ?

La mousse de polystyrène expansé (EPS) est le plus souvent utilisée. Le PSE se consume et ne laisse pas de morceaux solides. Les fonderies apprécient le polystyrène expansé parce qu'il est facile à façonner. Il permet de réaliser des pièces coulées avec des surfaces lisses.

Peut-on réutiliser des modèles de mousse dans le cadre du moulage en mousse perdue ?

Les motifs en mousse ne peuvent pas être réutilisés. Chaque modèle brûle pendant la coulée. Les ouvriers doivent créer un nouveau modèle pour chaque pièce. Cela permet d'assurer l'exactitude et la précision de chaque moulage.

Comment la densité de la mousse affecte-t-elle la qualité du moulage ?

La densité de la mousse détermine la résistance et la souplesse du moulage. La mousse de faible densité est facile à façonner mais peut se déformer. Une mousse de densité plus élevée est plus résistante et donne des surfaces plus lisses. Les fonderies choisissent la densité en fonction de la taille et des détails de la pièce.

La mousse EPS est-elle sans danger pour les travailleurs ?

La mousse EPS peut produire des gaz lorsqu'elle devient chaude. Les travailleurs portent des équipements de sécurité et assurent une bonne circulation de l'air. Les fonderies respectent les règles de sécurité afin d'assurer la protection de tous.

Où peut-on acheter de la mousse EPS de haute qualité pour le moulage ?

De nombreuses entreprises vendent de la mousse EPS pour le moulage. KEMING propose des mousses qui répondent aux normes mondiales. Les acheteurs doivent vérifier la densité et la qualité de la mousse avant de l'acheter.