Le moulage en mousse perdue utilise de la mousse de polystyrène expansé pour créer des modèles détaillés. Les ouvriers placent ces modèles dans des moules en sable. Ils versent du métal chaud dans les moules pour fabriquer les pièces. Ce procédé permet de réaliser des formes complexes. Il permet également d'économiser de l'argent et de préserver l'environnement.

Avantage | Moulage en mousse perdue | Moulage au sable traditionnel |

|---|---|---|

Complexité | Réalise facilement des formes complexes | Nécessite des carottes de sable pour les détails |

Finition de la surface | Finition lisse, moins de travail supplémentaire | Plus de travail supplémentaire nécessaire |

Durabilité | 98% de sable peut être réutilisé, plus propre | Plus de déchets, utilisation de produits chimiques |

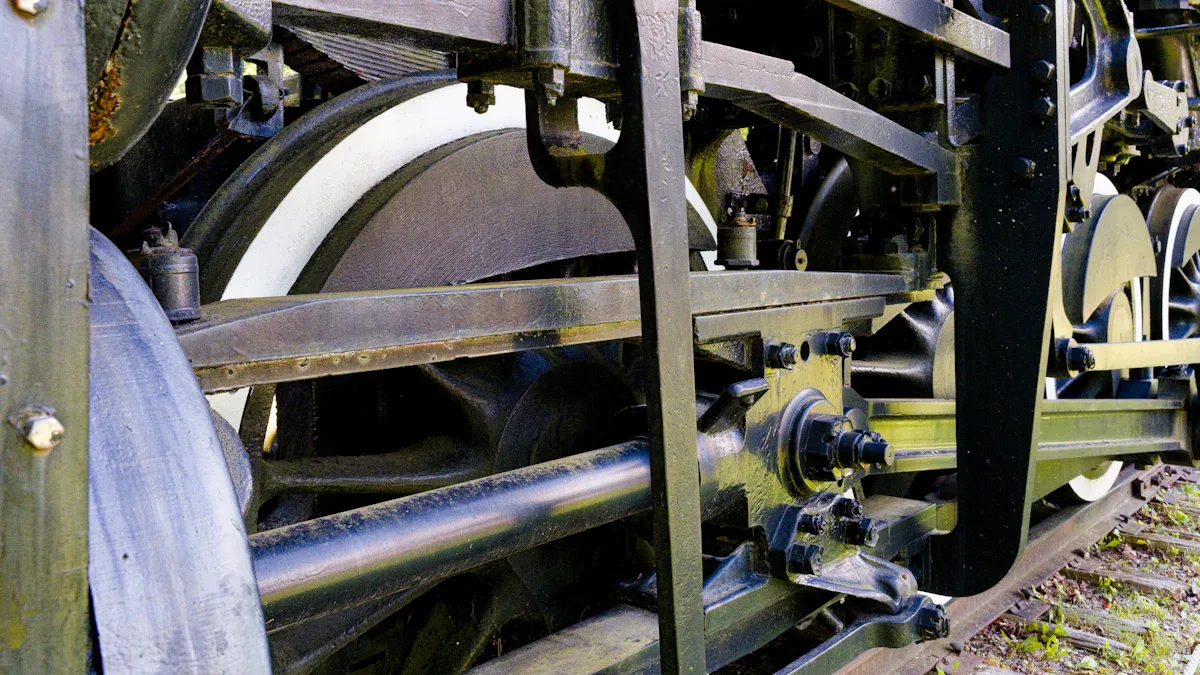

Le moulage en mousse perdue produit très peu de déchets. Elle consomme également moins d'énergie. KEMING propose des services de moulage à la cire perdue. Ils aident à moulages agricoles et pièces moulées pour chemin de fer. Nombreux fournisseurs de pièces moulées en mousse perdue Les débutants devraient essayer cette méthode. Elle est simple et fonctionne bien.

Principaux enseignements

Le moulage à mousse perdue utilise de la mousse de polystyrène expansé. Elle permet de réaliser des modèles détaillés. Il est ainsi plus facile de créer des formes complexes.

Cette méthode est bonne pour l'environnement. Elle produit très peu de déchets. Vous pouvez réutiliser 98% du sable.

Vous avez besoin de quelques outils importants. Les pinces coupantes à fil chaud façonnent la mousse. Les fours font fondre le métal. Les tables vibrantes permettent de bien tasser le sable.

La sécurité est très importante. Les travailleurs doivent porter des équipements de protection. Ils doivent suivre des règles strictes lorsqu'ils manipulent du métal en fusion.

Vous pouvez apprendre de vos erreurs. La pratique de bonnes techniques permet de réaliser de meilleures coulées.

Matériaux et outils pour le moulage en mousse perdue

Matériaux essentiels pour le moulage en mousse perdue

La mousse de polystyrène expansé (EPS) est le matériau principal. Le PSE conserve bien sa forme. Les ouvriers peuvent lui donner des formes exactes. Il est facile à découper et à façonner. Il est même possible d'obtenir des motifs durs. La mousse ne pèse pas lourd. Elle ne coûte pas cher. De nombreux projets l'utilisent. Lors de la coulée, le PSE se transforme en gaz. Il ne laisse pas grand-chose derrière lui. Le sable est également important. Le sable maintient le modèle de mousse. Il forme le moule. Les fonderies utilisent plusieurs types de sable. Le sable siliceux est très utilisé. Le métal en fusion est également nécessaire. Les métaux courants sont la fonte et les alliages d'aluminium. Les aciers, les alliages de nickel, les aciers inoxydables et les alliages de cuivre sont également utilisés. Chaque métal est destiné à des usages différents. Certains sont utilisés pour les voitures. D'autres sont destinés aux avions. D'autres servent à fabriquer des machines, des aliments ou des pièces électriques.

Conseil : Choisissez une bonne mousse et poncez pour obtenir les meilleurs résultats.

Outils nécessaires pour le moulage en mousse perdue

Les ouvriers ont besoin de nombreux outils pour le moulage en mousse perdue. Une pince coupante ou un couteau à fil chaud façonne la mousse. Des brosses ou des pulvérisateurs appliquent un revêtement sur la mousse. Des tables vibrantes serrent le sable autour du modèle. Les creusets et les fours font fondre le métal. Les pinces et les équipements de sécurité aident à déplacer les objets chauds. Les tamis et les pelles aident à déplacer et à niveler le sable. Les équipements de sécurité tels que les gants, les lunettes et les tabliers assurent la sécurité des travailleurs.

Outil | Objectif |

|---|---|

Coupeur de fil chaud | Formes et motifs en mousse |

Fourneau | Fait fondre le métal |

Table vibrante | Tasse le sable autour du motif |

Pince et gants | Manipulation de matériaux chauds |

Brosses/vaporisateurs | Application d'un revêtement |

Approvisionnement en patrons et fournitures de mousse

De nombreux fournisseurs proposent des modèles de mousse et du matériel de moulage. Certains donnent des conseils sur le façonnage de la mousse de polystyrène. Certains expliquent les étapes. D'autres fabriquent des pièces en métal dur à l'aide de moules en mousse. Les bons fournisseurs contribuent à maintenir un niveau de qualité élevé. Pour les gros travaux ou le travail sur mesure, des entreprises comme KEMING sont là pour vous aider. Elles proposent des services de moulage pour les voitures, les avions et les grosses machines.

Pièces moulées en mousse perdue : Conseils pour la mise en forme de la mousse en vue du moulage.

Fournisseur de moules en mousse perdue sur mesure : Fabrication de pièces en métal dur à l'aide de moules en mousse.

Remarque : KEMING propose des services de moulage spécialisés pour les besoins spécifiques et précis.

Processus de moulage en mousse perdue étape par étape

Création du motif en mousse

Tout d'abord, les ouvriers fabriquent le modèle de mousse. Ils utilisent un logiciel de CAO pour le concevoir. Ensuite, ils découpent et façonnent la mousse de polystyrène expansé. Parfois, ils assemblent plusieurs pièces de mousse. Chaque pièce doit être bien ajustée. Le modèle fini doit ressembler à la pièce métallique finale. Faire attention maintenant permet d'éviter les erreurs plus tard.

Étapes de la création d'un motif en mousse :

Dessiner la pièce à l'aide d'un logiciel de CAO.

Découper la mousse à l'aide d'une pince coupante ou d'un couteau.

Assembler les morceaux de mousse si nécessaire.

Vérifiez que le motif est lisse et de la bonne taille.

Conseil : de bons modèles de mousse font de meilleures pièces coulées. KEMING utilise des outils avancés pour une grande précision.

Enduction et séchage du motif

Après avoir réalisé le modèle de mousse, les ouvriers le recouvrent d'un revêtement spécial. Ce revêtement protège la mousse pendant la coulée. Il arrête les bulles de gaz et empêche le métal de fuir. Les liants tels que le sirop, l'amidon ou le verre soluble aident l'enduit à adhérer. Les additifs tels que les surfactants et les agents thixotropes améliorent le revêtement. Les ouvriers utilisent des pinceaux ou des pulvérisateurs pour appliquer le revêtement de manière uniforme.

Le motif enduit doit sécher avant d'être utilisé. Les systèmes de séchage à l'air permettent d'éliminer l'eau et de durcir l'enduit. Le séchage renforce le moule.

Le revêtement arrête les surfaces rugueuses et les trous de rétrécissement.

Le séchage permet de s'assurer que le revêtement est dur et prêt à être poncé.

Remarque : un revêtement sec permet au procédé de moulage en mousse perdue de bien fonctionner.

Emballage du sable et mise en place du motif

Les ouvriers placent le motif en mousse enduite dans un flacon. Ils versent du sable sec et non tassé autour du motif. Le sable retient la mousse et lui permet de garder sa forme. Les tables vibrantes aident à tasser le sable. Cette étape permet de s'assurer que le sable remplit tous les espaces et soutient le motif.

Le sable est en vrac et un modèle en mousse est utilisé pour créer la forme du moulage. Le modèle en mousse est placé dans le sable à la station Fill & Compact. Le sable remplit tous les espaces et soutient le modèle en mousse. Le sable est placé dans le flacon avec la grappe de moulage et est bien tassé pour soutenir toutes les formes.

Un moule tassé permet au métal de s'écouler et de remplir chaque détail.

Couler du métal en fusion

Ensuite, les ouvriers font fondre le métal dans un four. Ils utilisent des pinces pour verser le métal chaud dans le moule en sable. Le métal transforme la mousse en gaz et remplit l'espace vide. Chaque type de métal nécessite une température de coulée différente.

Type de métal | Température de coulée optimale |

|---|---|

Alliages d'aluminium | 660-750°C |

Fonte | 1200-1450°C |

Acier | 1500-1600°C |

Couler à la bonne température permet à la mousse de se transformer en gaz. Cela permet également d'éviter les problèmes dans la partie finale.

Conseil : KEMING applique des règles strictes en matière de température pour obtenir de bons résultats.

Refroidissement et retrait de la pièce moulée

Après la coulée, le métal refroidit et durcit dans le moule en sable. Les ouvriers attendent que le moulage soit solide. Ils enlèvent le sable et retirent la pièce métallique. C'est ce qu'on appelle l'ébranchage. Les ouvriers manipulent le nouveau moulage avec précaution pour éviter de l'endommager.

Laisser refroidir le moulage avant de le retirer.

Utilisez des outils doux pour arrêter les rayures ou les fissures.

Nettoyage et finition de la pièce moulée

La dernière étape est le nettoyage et la finition de la pièce. Les ouvriers enlèvent les restes de sable et lissent la surface. Ils utilisent des tampons Scotch Brite, de la laine d'acier ou des nettoyeurs à ultrasons. Le tambourinage et l'électrodécapage contribuent à rendre la surface plus lisse. Pour les pièces fragiles, les limes de ponçage fin et les tissus à micro-maille donnent de bons résultats.

Certains ouvriers remplissent les petits trous avec de la cire. Des brosses et des gobelets magnétiques rendent la surface lisse. KEMING vérifie que chaque pièce ne présente pas de défauts et mesure sa taille et sa forme.

Nettoyer avec des tampons ou des nettoyeurs à ultrasons.

Lisser à l'aide de limes à poncer ou de tambours.

Vérifier qu'il n'y a pas de défauts et mesurer la précision.

Aspect | Normes industrielles | Les pratiques de KEMING |

|---|---|---|

Précision dimensionnelle | Une grande précision est importante. | Utilise des outils avancés pour une meilleure précision. |

Cohérence de la production | Il est important que les pièces soient identiques. | Respecter des règles strictes en matière de tests. |

Protocoles d'essai | Des tests rigoureux sont effectués en standard. | Utilise des méthodes de test avancées pour obtenir de meilleurs résultats. |

Variété de matériaux | Peut couler de nombreux alliages différents. | Il peut être utilisé avec de nombreux matériaux pour des usages particuliers. |

Rapport coût-efficacité | Bon pour des quantités faibles à moyennes. | L'accent est mis sur les économies réalisées au niveau de la production. |

KEMING utilise des contrôles de qualité rigoureux et une inspection avancée pour s'assurer que chaque pièce moulée en mousse perdue est de haute qualité.

Conseils de sécurité pour les projets de moulage en mousse perdue

Équipements de protection individuelle

Les travailleurs doivent porter un équipement de sécurité solide pour le moulage en mousse perdue. Les vêtements aluminisés bloquent la chaleur et les projections de métal. Les gants et les mitaines protègent les mains des brûlures. Les manches protègent les bras. Les écrans faciaux empêchent les éclats de frapper le visage. Les lunettes de sécurité renforcent la protection des yeux. Les chemises longues et les vestes couvrent la peau. Les jambières et les tabliers protègent les jambes et les vêtements. Les bouchons d'oreille ou les casques antibruit atténuent les sons forts. Les respirateurs éliminent les fumées nocives de l'air. Les chaussures de sécurité protègent les pieds des objets lourds. Les manches pour températures élevées et les vêtements spéciaux renforcent la sécurité.

Vêtements aluminisés

Gants et moufles résistants à la chaleur

Manchons de protection

Écrans faciaux et lunettes de sécurité

Chemises et vestes longues

Jambières et tabliers aluminisés

Bouchons d'oreille ou protège-oreilles

Respirateurs

Chaussures de sécurité

Vêtements résistants à la chaleur

Conseil : les travailleurs doivent vérifier leur équipement de sécurité avant chaque projet.

Manipuler le métal en fusion en toute sécurité

Le métal en fusion est très dangereux. Les travailleurs utilisent des pinces pour déplacer les flacons chauds. Ils portent des gants et des vêtements spéciaux pour assurer leur sécurité. Des écrans de protection protègent des éclaboussures. Les travailleurs se tiennent à l'écart du point de coulée. Ils ne se pressent pas lorsqu'ils travaillent. Tout le monde respecte les règles de sécurité pour éviter les accidents.

Ventilation de l'espace de travail et sécurité incendie

Les salles de moulage ont besoin d'une bonne circulation d'air. Les filtres HEPA capturent les minuscules poussières et purifient l'air. Les systèmes de circulation d'air changent de vitesse en fonction du travail à effectuer. Un nettoyage facile permet de maintenir le bon fonctionnement des systèmes d'air. Les ouvriers vérifient la sécurité des câbles et des outils à gaz. Le gaz est stocké de la bonne manière. Les dispositifs antiretour de flamme empêchent le feu de revenir en arrière. Les yeux et les gants doivent être protégés à proximité des flacons chauds. Les extincteurs sont conservés à proximité.

Fonctionnalité | Description |

|---|---|

Filtres HEPA | Attraper les poussières minuscules pour un air plus pur |

Entretien facile | Un nettoyage rapide permet d'assurer le bon fonctionnement de l'appareil |

Débit d'air variable | Modifie la vitesse en fonction du travail à effectuer |

Remarque : les travailleurs doivent vérifier régulièrement les outils de sécurité en matière d'air et d'incendie.

Élimination sûre des déchets de coulée

Le moulage en mousse perdue produit des déchets, mais des méthodes sûres aident la nature. Les motifs en mousse se transforment en gaz, de sorte qu'il n'y a pas de déchets de motifs. Les fonderies recyclent la mousse et réutilisent le sable à l'aide de machines spéciales. Le sable ne contient pas de produits chimiques et peut être jeté en toute sécurité. Ce processus permet de réduire les déchets et d'aider la terre.

Méthode | Description |

|---|---|

Recyclage des modèles en mousse | La mousse peut être réutilisée, d'où une réduction des déchets. |

Technologies de récupération du sable | Les machines nettoient et réutilisent le sable, ce qui réduit les besoins en sable neuf. |

Vaporisation des motifs de mousse | La mousse se transforme en gaz, de sorte qu'il n'y a plus de déchets de motifs. |

Conseil : les travailleurs doivent respecter les règles locales en matière d'élimination et de recyclage des déchets.

Résolution des problèmes liés au moulage en mousse perdue

Prévention des moulages incomplets ou poreux

Il arrive que les pièces coulées ne se remplissent pas entièrement. Elles peuvent présenter de minuscules trous appelés pores. Cela se produit lorsque des gaz restent coincés à l'intérieur du moule. Les ouvriers peuvent remédier à ces problèmes en prenant quelques mesures :

Le métal doit être plus chaud pour brûler la mousse et boucher les pores.

Utiliser des revêtements minces qui permettent aux gaz de s'échapper rapidement.

Renforcer le vide pour extraire les gaz piégés.

Ajouter de petits trous ou des flocons pour que les gaz puissent s'échapper.

Ces étapes aident le métal à remplir le moule. Elles rendent la pièce moulée solide et complète.

Résolution des problèmes liés aux motifs et aux moisissures

Les modèles de mousse doivent être bien conçus. Les moules doivent être bien conçus pour obtenir les meilleurs résultats. Les ouvriers utilisent des programmes informatiques pour détecter les erreurs avant le moulage. Ils scannent les modèles de mousse à l'aide d'outils 3D pour vérifier s'il y a des erreurs. S'ils voient des problèmes, ils les corrigent avant de fabriquer le moule. Une bonne conception des moules permet de contrôler les gaz provenant de la combustion de la mousse. Cela permet de réduire les erreurs et d'économiser de l'argent.

Vérifier les motifs de la mousse pour qu'ils correspondent au dessin.

Scannez les modèles avec des outils 3D pour trouver les erreurs.

Modifier la conception du moule pour contrôler le mouvement du gaz.

Éviter les défauts de surface et les inclusions

Les mauvaises surfaces et les inclusions peuvent nuire à la qualité de la coulée. Le tableau ci-dessous présente les problèmes les plus courants et les moyens de les résoudre :

Type de défaut | Cause | Contre-mesures |

|---|---|---|

Défauts de surface (fissures, collage de sable) | Le moule ne se détache pas bien, stress thermique, mauvais revêtement, secouage brutal | Utiliser un meilleur démoulage, contrôler le refroidissement, utiliser un bon enrobage, secouer délicatement. |

Inclusion de sable ou érosion des moules | Sable meuble, revêtement fragile, mouvement trop rapide du métal | Emballer le sable de manière étanche, utiliser des revêtements résistants, couler le métal avec précaution. |

Les inclusions de scories ressemblent à des taches sur la pièce coulée. Le fait de couler le métal lentement et de réaliser le moule correctement permet d'éviter ces problèmes.

Solutions pour les fissures de coulée

Des fissures peuvent se produire si les travailleurs ne suivent pas les étapes avec soin. Ils doivent conserver les mêmes étapes de mise en boîte pour protéger le revêtement. Le fait de régler la pression, la température et la durée correctement permet au moule de rester en sécurité. Maintenir le vide à des niveaux sûrs empêche le sable d'endommager le revêtement. Les ouvriers utilisent des bloqueurs de scories et des écumoires pour empêcher la saleté de pénétrer dans le moule. Le nettoyage de l'acier fondu pendant la fusion permet d'améliorer les moulages.

Conseil : Une planification minutieuse et une attention particulière permettent d'éviter les fissures et autres problèmes dans les projets de moulage en mousse perdue.

Conseils pour améliorer les résultats du moulage en mousse perdue

Amélioration de la finition de la surface et des détails

L'aspect et le toucher d'une pièce sont importants. Les ouvriers utilisent des revêtements spéciaux pour rendre les pièces lisses. Ces revêtements permettent de réduire le nombre de polissages supplémentaires. La forme et la résistance de la mousse sont également importantes. Si la mousse est propre et bien formée, la pièce aura un meilleur aspect. Les gaz de la mousse s'échappent à travers le revêtement et le sable. Cela permet de boucher les trous et de maintenir la solidité de la pièce moulée.

Technique | Bénéfice |

|---|---|

Revêtements réfractaires | Rend les surfaces lisses et réduit le travail supplémentaire |

Finitions de surface de haute qualité | Rend la pièce plus dure, plus lisse et plus belle |

Conseil : les ouvriers doivent rechercher des fissures ou des aspérités sur la mousse avant de la couler.

Optimisation de la technique de compactage du sable

La façon dont les ouvriers emballent le sable détermine la qualité du moulage. Ils nettoient le sable après chaque utilisation pour le débarrasser de la saleté. Un lit de refroidissement en ébullition agite et souffle de l'air pour nettoyer le sable. Les additifs tels que le zircon et le graphite permettent au sable de mieux fonctionner. Le sable à grains réguliers s'écoule et se tasse bien. Le fait de tasser le sable correctement permet au moule d'avoir la bonne forme. Le sable mal tassé peut produire des pièces rugueuses. Un sable trop serré peut empêcher la mousse de se développer.

Le sable de nettoyage permet de se débarrasser de la saleté.

Les lits de refroidissement par ébullition secouent et soufflent de l'air pour nettoyer le sable.

Des additifs tels que le zircon et le graphite permettent au sable de mieux fonctionner.

Une granulométrie régulière favorise l'écoulement et le compactage du sable.

Le degré de compactage du sable modifie l'aspect et la forme de la pièce.

Contrôle de la température du métal

La chaleur du métal modifie le résultat du moulage. Les ouvriers doivent maintenir le métal à la bonne température. S'il est trop froid, le métal risque de ne pas remplir le moule. Cela peut entraîner des fermetures à froid. S'il est trop chaud, la mousse brûle trop vite. Cela peut provoquer des trous et d'autres problèmes. Surveiller attentivement la chaleur permet de fabriquer des pièces solides et correctes.

Remarque : KEMING utilise des outils spéciaux pour surveiller et contrôler la chaleur du métal afin d'obtenir les meilleurs résultats.

Apprendre de ses erreurs

Les personnes qui découvrent le moulage en mousse perdue commettent souvent des erreurs. Beaucoup ne savent pas que des travailleurs qualifiés sont nécessaires. Certains pensent que le moulage en mousse perdue est identique au moulage en sable, mais ce n'est pas le cas. La formation sur le chantier aide les travailleurs à apprendre la bonne méthode. Il est important de choisir un bon professeur ou un bon assistant. Les travailleurs doivent revenir sur chaque travail et tirer les leçons de ce qui n'a pas fonctionné.

Les travailleurs qualifiés produisent de meilleures pièces moulées.

Le moulage en mousse perdue nécessite ses propres étapes, et pas seulement les méthodes de moulage au sable.

La formation sur site permet d'acquérir des compétences réelles.

Les bons enseignants aident les travailleurs à éviter les erreurs.

Pour les travaux difficiles ou les besoins spéciaux, KEMING offre une aide experte et des services de moulage.

Les projets de moulage en mousse perdue nécessitent une bonne planification et des mesures de sécurité. Voici quelques points importants à ne pas oublier :

Les travailleurs apprennent mieux lorsqu'ils sont formés sur le lieu de travail.

Le fait de mettre le revêtement de la même manière à chaque fois permet d'éviter les problèmes.

Bien sécher le revêtement pour ne pas endommager les pièces.

Vérifiez que le revêtement ne présente pas de fissures et réparez les points cassés.

L'air qui circule bien et l'absence d'eau supplémentaire permettent de conserver la solidité des pièces coulées.

Des entreprises comme KEMING aident à fabriquer des pièces dures avec de bonnes conceptions. Elles veillent également à ce que les pièces soient très précises. Vous pouvez essayer de réaliser des projets de moulage vous-même. La pratique vous aidera à vous améliorer dans le domaine du moulage.

FAQ

Quels sont les métaux qui conviennent le mieux au moulage en mousse perdue ?

Les alliages d'aluminium et la fonte donnent de bons résultats. L'acier inoxydable et les alliages de cuivre donnent également de bons résultats. Chaque métal convient à des usages différents. Les ouvriers choisissent le métal en fonction des besoins de la pièce.

Comment les travailleurs façonnent-ils les modèles de mousse ?

Les ouvriers utilisent des pinces coupantes à fil chaud, des couteaux ou du papier de verre. Ils suivent une conception ou un dessin. Certains utilisent des machines pour les formes complexes. Des coupes nettes et des surfaces lisses permettent d'obtenir de meilleures pièces moulées.

Les débutants peuvent-ils essayer le moulage en mousse perdue à la maison ?

Oui, les débutants peuvent commencer avec des outils simples et des équipements de sécurité. Les petits projets utilisent l'aluminium. Les travailleurs doivent respecter les consignes de sécurité et apprendre des guides. La pratique permet d'améliorer les résultats.

Pourquoi le motif de la mousse disparaît-il lors de la coulée ?

Le métal en fusion vaporise le modèle en mousse. La mousse se transforme en gaz et quitte le moule. Ce processus crée l'espace vide que le métal doit remplir.