Fabricant de mousse perdue

KEMING est un fabricant professionnel spécialisé dans les services de moulage par mousse perdue, basé à Ningbo, en Chine. Avec plus de 20 ans d'expérience et une usine moderne équipée d'un matériel d'usinage CNC de pointe, KEMING fournit des solutions de moulage de mousse perdue personnalisées et de haute qualité, adaptées à divers besoins industriels.

Le procédé de moulage par mousse perdue de KEMING consiste à créer des modèles de mousse précis qui sont enduits d'un matériau réfractaire puis noyés dans le sable. Lorsque le métal en fusion est versé dans le moule, le modèle en mousse se vaporise, laissant un moulage en métal détaillé qui ne nécessite qu'un usinage minimal. Ce procédé permet d'obtenir des formes complexes, une excellente précision dimensionnelle et des coûts d'outillage réduits, ce qui le rend idéal pour la production de pièces complexes dans divers métaux tels que l'acier, le fer et les alliages.

Pourquoi choisir KEMING en tant que fabricant de pièces moulées

- KEMING a plus de 20 ans d'expérience depuis sa création en 2003. Nous pouvons produire des pièces moulées par déformation à partir de vos dessins ou échantillons. Avec plus de 100 matières premières et 5 000 types de produits, nous offrons une grande variété.

- Notre usine moderne s'étend sur plus de 5 000 mètres carrés et emploie 50 travailleurs qualifiés. Nous utilisons des équipements de pointe, notamment 30 tours, 10 machines à commande numérique et deux lignes de coulée. Nous produisons plus de 2 000 tonnes de pièces moulées pour évaporateurs par an.

- KEMING applique un contrôle de qualité strict, conforme aux normes internationales telles que ASTM, DIN et JIS. Nous garantissons des pièces moulées sans défaut grâce à des méthodes de test approfondies. Choisissez KEMING pour des pièces moulées fiables et de haute qualité.

Matériaux de moulage en mousse perdue

Fournir par KEMING

Le procédé de moulage en mousse perdue de KEMING est rentable et respectueux de l'environnement. Il élimine le besoin de noyaux, réduisant ainsi les coûts de main d'œuvre et d'outillage. Le procédé produit des pièces moulées de forme presque nette avec un minimum d'usinage, ce qui permet d'économiser du temps et des matériaux. Il permet également d'obtenir des géométries complexes et des parois minces, améliorant ainsi la liberté de conception et les performances. KEMING fournit des pièces moulées en mousse perdue de haute qualité dans différents métaux, y compris l'aluminium, la fonte et la fonte ductile, chacun avec des avantages distincts.

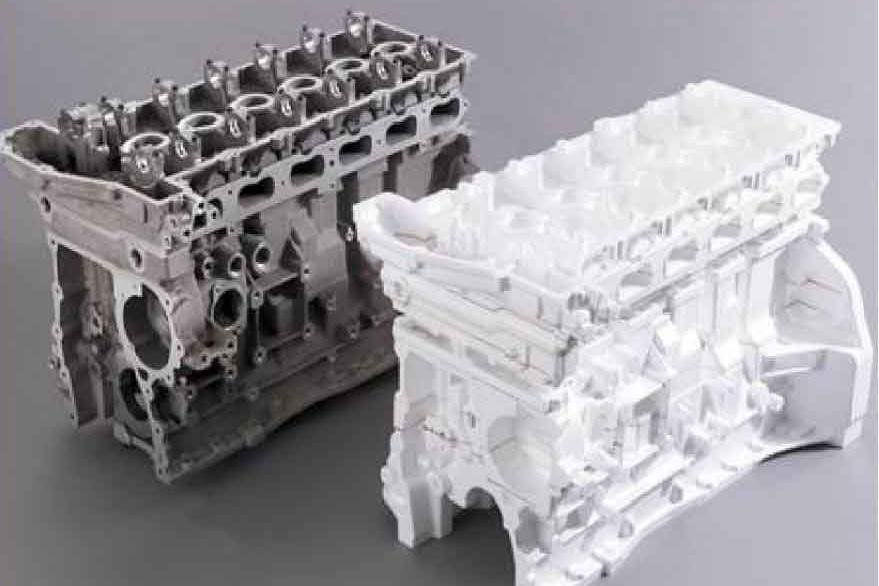

Mousse perdue Aluminium

Les pièces moulées en aluminium produites par KEMING sont légères et présentent une excellente résistance à la corrosion. La bonne conductivité thermique de l'aluminium et son rapport poids/résistance en font un matériau idéal pour les pièces automobiles et aérospatiales. Le procédé de mousse perdue permet de réaliser des formes complexes avec des surfaces lisses et des tolérances serrées, ce qui réduit les coûts d'usinage.

Fonte à mousse perdue

KEMING fournit des pièces en fonte à mousse perdue qui sont réputées pour leur résistance exceptionnelle à l'usure et leur solidité supérieure. La fonte est largement utilisée dans les machines lourdes et les composants de moteurs automobiles. La méthode de la mousse perdue permet de réaliser des conceptions complexes et de réduire les défauts tels que la porosité, ce qui permet d'obtenir des pièces moulées durables et de haute qualité.

Fonte ductile

Les pièces en fonte ductile de KEMING combinent la robustesse de l'acier et la capacité de coulée de la fonte. Elles présentent une résistance aux chocs et une flexibilité supérieures à celles de la fonte traditionnelle. En utilisant le moulage à mousse perdue, KEMING produit des pièces avec des dimensions précises et une excellente finition de surface, adaptées aux applications industrielles et automobiles.

Mousse perdue Produits par KEMING

Moulage en mousse perdue Processus

Les services de moulage en mousse perdue de KEMING mettent l'accent sur la qualité et l'efficacité, soutenus par la certification ISO9001 et un engagement d'excellence "Made in China". Nos capacités incluent la production de pièces moulées avec des tolérances serrées, des géométries complexes et des finitions de surface supérieures.

Conception et assemblage de patrons

Un modèle en mousse de la pièce est fabriqué à partir de polystyrène expansé (EPS) à l'aide de moules ou par usinage CNC pour obtenir une forme précise. Il est fixé à une carotte de coulée, formant un ensemble qui comprend souvent des portes et des élévateurs pour guider le flux de métal en fusion et permettre l'évacuation des gaz pendant la coulée.

Application de l'isolation Peinture

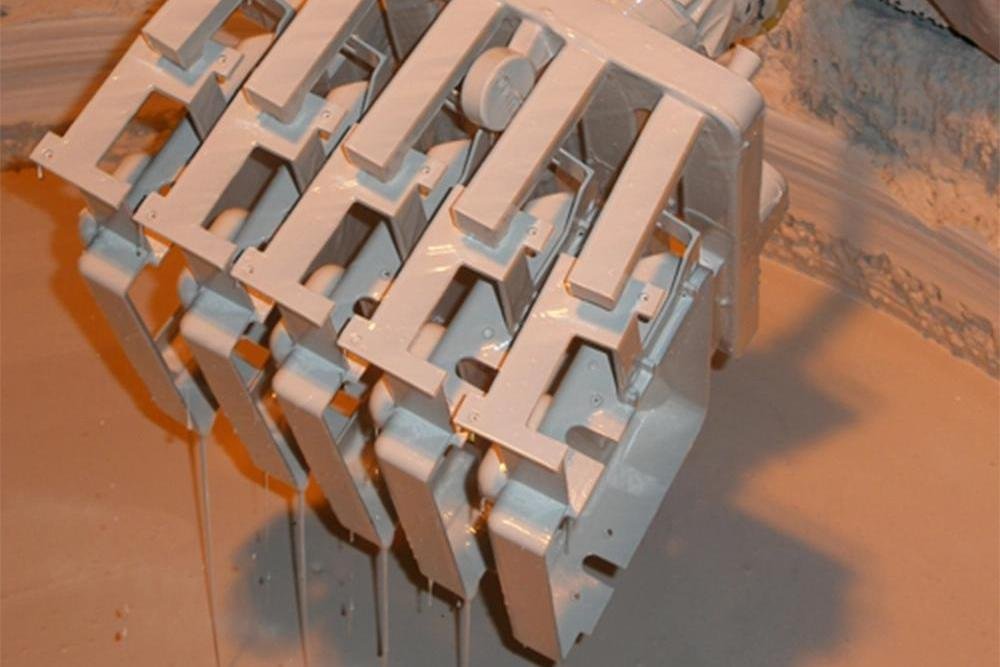

Le modèle de mousse assemblé est recouvert d'un matériau réfractaire pour créer une coque autour du modèle de mousse. Cette coque sert de moule pour la coulée. Le revêtement réfractaire est appliqué par diverses méthodes telles que le trempage, la pulvérisation ou le brossage afin d'obtenir l'épaisseur et la résistance souhaitées.

Placement du motif dans le flacon de sable

Plusieurs modèles en mousse enduite sont assemblés pour former une grappe, qui est ensuite placée dans un flacon. Le flacon est rempli de sable ou d'un autre matériau de support afin de maintenir la structure tout au long du processus de moulage, garantissant ainsi la stabilité des motifs jusqu'à la formation du moule.

Couler le métal en fusion

Le modèle de mousse et la grappe de moules en forme de coquille sont placés dans un flacon, puis le métal en fusion est versé. La chaleur du métal vaporise la mousse, qui s'échappe à travers la coquille, créant ainsi une cavité. Le métal en fusion remplit cette cavité et se solidifie, formant le moulage final à l'intérieur de la coquille réfractaire.

Collecte des pièces coulées à la cire perdue

Après la solidification du métal, la coquille réfractaire est brisée et la coulée est retirée. La mousse restante est éliminée par secouage. La pièce coulée à la cire perdue peut ensuite être finie par meulage, usinage et traitement de surface afin de garantir des dimensions précises et une surface lisse.

Le moulage en mousse perdue dans différents domaines Industries

Notre technologie de pointe et notre équipe qualifiée garantissent la fiabilité et la rentabilité de chaque pièce moulée.

Industrie automobile

Industrie de la construction

Industrie aérospatiale

Électronique grand public

Avantage de Moulage en mousse perdue

Haute précision dimensionnelle et géométrie complexe

Le moulage à mousse perdue permet de créer des pièces complexes et précises en faisant gonfler des modèles en mousse de polystyrène pour remplir complètement les moules. Il permet d'obtenir des formes complexes, des passages internes et des parois minces en une seule pièce, ce qui élimine l'assemblage et minimise l'usinage après le moulage pour une production efficace de formes nettes.

Réduction des étapes d'usinage et d'assemblage

Le moulage en mousse perdue permet de produire des pièces de forme presque nette avec des assemblages intégrés, ce qui réduit considérablement la nécessité de recourir à des processus supplémentaires d'usinage, de finition et d'assemblage. Cela permet de réduire les coûts de main-d'œuvre et le temps de fabrication, ainsi que la quantité de métal utilisée, réduisant ainsi le gaspillage de matériaux.

Pas besoin d'angles de dépouille ou de plans de joint

Contrairement aux méthodes de moulage traditionnelles qui nécessitent des angles de dépouille et des plans de joint pour retirer le modèle, le moulage en mousse perdue utilise des modèles en mousse qui se vaporisent pendant le moulage. Il n'est donc plus nécessaire d'utiliser des angles de dépouille et des plans de joint, ce qui permet une plus grande liberté de conception et des pièces moulées plus précises.

Avantages pour l'environnement et les coûts

Le moulage en mousse perdue consomme moins d'eau et d'énergie que des méthodes telles que le moulage en sable vert. Elle génère beaucoup moins de déchets et d'émissions nocives, tout en facilitant les processus de récupération et de recyclage du sable. Il en résulte un impact environnemental moindre et des économies potentielles au fil du temps.

Processus simplifié et flexible

L'ensemble du processus est relativement simple et hautement automatisé, ce qui permet de réduire considérablement les délais d'exécution. En outre, il permet de stocker les modèles en toute sécurité pendant plusieurs mois. Cette flexibilité permet à la fois le prototypage et la production de masse avec une qualité constante.

FAQ sur la coulée de mousse perdue

Le moulage en mousse perdue est-il meilleur que le moulage en sable ?

Le moulage en mousse perdue offre plusieurs avantages par rapport au moulage en sable traditionnel. Il offre une productivité plus élevée avec moins de défauts tels que le déplacement du noyau et les défauts de surface, ce qui permet d'obtenir de meilleurs taux de rendement.

Le LFC est idéal pour les pièces complexes et détaillées, avec des finitions de surface lisses et des tolérances dimensionnelles serrées, contrairement au moulage au sable, qui convient mieux aux pièces plus simples et plus grandes, mais dont les finitions sont plus rugueuses.

Cependant, le LFC a des coûts initiaux plus élevés en raison de la fabrication du modèle de mousse, mais il réduit l'usinage après la coulée puisque les angles de dépouille ne sont pas nécessaires.

Pour des services fiables de moulage à mousse perdue, KEMING est un fournisseur recommandé, connu pour la qualité et la précision de ses moulages complexes. Nous pouvons vous aider à obtenir d'excellents résultats avec la technologie du moulage à mousse perdue.

Le moulage en mousse perdue est-il consommable ?

Oui, le moulage en mousse perdue est un procédé consommable. Il utilise un modèle en mousse qui est détruit pendant la coulée. Le modèle en mousse est fait de polystyrène et s'évapore lorsque le métal en fusion est versé dans le moule. Toutefois, les modèles de mousse usagés peuvent être déchiquetés en petits morceaux, puis retraités pour créer de nouveaux modèles de mousse, ce qui permet le recyclage dans le cadre du processus de moulage à mousse perdue. En outre, la mousse récupérée peut être réutilisée plus de 95% fois, ce qui souligne l'efficacité et la durabilité de la réutilisation de la mousse dans cette méthode de moulage. Cette réutilisation permet de réduire les déchets et de favoriser la récupération d'énergie lorsque les déchets de mousse sont incinérés, ce qui minimise encore l'impact sur l'environnement.

Quel est le coût du moulage en mousse perdue ?

Le coût du moulage en mousse perdue dépend de plusieurs facteurs. Il s'agit notamment de la taille et de la complexité de la pièce, du type de métal utilisé et du volume de production. Le moulage à mousse perdue permet de réaliser des économies en réduisant les étapes d'usinage et d'assemblage. Toutefois, le coût initial de la fabrication des modèles et des moules en mousse peut être plus élevé que celui des méthodes traditionnelles. Pour les petites séries, le coût par pièce peut être plus élevé. Pour les grandes productions, les coûts diminuent généralement en raison de l'efficacité. Dans l'ensemble, le moulage en mousse perdue offre un bon équilibre entre coût et qualité, en particulier pour les formes complexes et les moyennes et grandes séries.