Utilizamos el fundición a la espuma perdida como parte de nuestros servicios de fundición para producir piezas metálicas con formas complejas. Este método de fundición comienza con un patrón de espuma que coincide con el diseño de la pieza final. Cuando se vierte metal caliente en el molde, la espuma se vaporiza y es sustituida por el metal, formando el componente acabado. Muchas industrias se benefician de este método de fundición, y el sector del automóvil confía en él para obtener piezas ligeras y precisas. Además, los fabricantes aeroespaciales y de maquinaria utilizan fundición a la espuma perdida servicios para crear componentes resistentes y de alta calidad.

Principales conclusiones

La fundición de espuma perdida utiliza patrones de espuma para fabricar piezas metálicas. Este método ayuda a crear formas detalladas. También significa que se necesita menos trabajo extra después.

El proceso ahorra dinero. Los moldes de espuma cuestan menos que los moldes normales. Esto ayuda a ahorrar en materiales y herramientas.

El control de calidad es muy importante. Las comprobaciones periódicas garantizan que las piezas sean correctas. También ayudan a que la superficie tenga buen aspecto y cumpla normas estrictas.

Este método de fundición puede utilizarse de muchas maneras. Sirve para coches, aviones y proyectos artísticos.

Cuidar el medio ambiente es importante. Utilizar materiales ecológicos y reciclar ayuda a reducir los residuos y la contaminación durante la fundición.

Etapas del proceso de fundición a la espuma perdida

La fundición de espuma perdida utiliza un método especial para convertir patrones de espuma en resistentes piezas metálicas. Seguimos cada paso cuidadosamente para asegurarnos de que el producto final cumple unos altos estándares. He aquí cómo llevamos a cabo el proceso:

Realización del patrón de espuma

Empezamos diseñando la pieza con un programa informático. Esto me ayuda a crear un plan detallado para el patrón. Utilizamos espuma de poliestireno expandido (EPS) para hacer el patrón. La espuma EPS es ligera y fácil de moldear. Cortamos o moldeamos la espuma para que coincida con el tamaño y la forma exactos de la pieza metálica final. Este paso es importante porque el patrón de espuma controla la precisión de la fundición. El poliestireno de alta densidad me da un mejor acabado superficial y estabilidad.

Montaje y encolado de patrones

Si la pieza es grande o tiene muchas secciones, pegamos varias piezas de espuma. Utilizamos adhesivos especiales que no dejan marcas ni huecos. A veces, añadimos correderas y compuertas de espuma, que ayudan a guiar el metal fundido durante el vertido. Las herramientas de montaje robotizadas pueden ayudarme a colocar cada pieza con precisión. Esto reduce los errores y ahorra tiempo.

Aplicación de revestimiento refractario

A continuación, sumergimos o rociamos el patrón de espuma con una fina capa de revestimiento refractario. Este revestimiento protege la espuma y evita que la arena se pegue al metal. También ayuda a que el molde mantenga su forma cuando vertemos el metal caliente. Los nuevos nanorrevestimientos y revestimientos híbridos mejoran aún más la resistencia al calor y la solidez del molde. Dejamos secar el revestimiento antes de pasar al siguiente paso.

Envasado en molde de arena

Colocamos el patrón de espuma revestida en un matraz, que es una caja resistente que lo mantiene todo unido. Rodeamos el patrón con arena seca y sin aglomerar. Los sistemas automatizados de manipulación de arena me ayudan a conseguir una compactación uniforme. La arena sostiene el modelo y lo mantiene firme durante el vertido. Nos aseguramos de que la arena esté bien compactada para que el molde no se mueva ni se rompa.

Vertido de metal fundido

Ahora viene la parte emocionante. Calentamos el metal hasta que se funde. A continuación, vertemos el metal fundido directamente sobre el patrón de espuma. El metal caliente hace que la espuma se vaporice al instante. El vapor escapa a través de la arena y el metal rellena el espacio vacío dejado por la espuma. Esto es lo que hace única a la fundición a la espuma perdida. El proceso me permite crear formas complejas con gran precisión y muy poco mecanizado adicional.

Consejo: Los sistemas de colada controlada me ayudan a gestionar el flujo y la temperatura del metal. Esto reduce los defectos y mejora la calidad de la fundición.

Enfriamiento y extracción de la colada

Tras el vertido, dejamos que el metal se enfríe y endurezca dentro del molde de arena. El tiempo de enfriamiento depende del tamaño y el tipo de metal. Una vez que el metal está sólido, retiramos la arena y sacamos la pieza de fundición acabada. Limpiamos la pieza fundida para eliminar cualquier resto de arena o revestimiento. Comprobamos la precisión y el acabado superficial de la pieza. A veces, utilizamos pruebas especiales para asegurarnos de que la pieza cumple todas las normas de calidad.

La fundición de espuma perdida me permite fabricar piezas metálicas detalladas y precisas. Podemos crear formas difíciles de conseguir con otros métodos de fundición. El proceso también ahorra tiempo y reduce la necesidad de mecanizado adicional.

Materiales y equipos para la fundición a la espuma perdida

Tipos de espuma utilizados

Elegimos la espuma que se adapta a cada patrón. El poliestireno expandido (EPS) es nuestra espuma principal. El EPS es ligero y fácil de moldear. Desaparece limpiamente cuando se vierte metal caliente. A veces utilizamos polimetacrilato de metilo (PMMA) en su lugar. El PMMA actúa como el EPS y también es ligero. Ambas espumas me ayudan a hacer piezas precisas.

Tipo de espuma | Propiedades |

|---|---|

Poliestireno expandido (EPS) | Baja densidad, se funde al verter el metal. |

Polimetacrilato de metilo (PMMA) | Como el EPS, de baja densidad, se funde fácilmente. |

Revestimientos refractarios

Ponemos un revestimiento especial en el patrón de espuma. Este revestimiento controla el calor entre el metal y la arena. Ayuda a que el metal se enfríe a la velocidad adecuada. Esto hace que la fundición sea fuerte. Queremos revestimientos que sean resistentes al fuego. El revestimiento debe dejar pasar el aire. Debe pegarse bien y desprenderse fácilmente después de la colada.

Muy fuerte y rígido

Resiste bien el fuego

Deja pasar el aire

Se pega firmemente

Cubre y cuelga bien

La sinterización y el pelado funcionan bien

Utilizamos polvos como el circón, el cuarzo, la alúmina, el grafito y la cianita. Cada polvo sirve para diferentes metales y trabajos de fundición.

Arena y métodos de compactación

Utilizamos arena seca para rellenar alrededor de la espuma. Para que la arena quede firme, utilizamos vibración. Una máquina sacude la arena para que llene todos los huecos. Esto fortalece el molde y mejora su aspecto.

Consejo: La arena compactada mantiene el molde firme y proporciona un acabado liso.

Metales aptos para la fundición

Fundimos muchos metales con este método. El aluminio es común porque es ligero. El hierro fundido, el acero al carbono, el acero aleado, el acero inoxidable, el latón, el bronce y el cobre también funcionan. Hay que vigilar de cerca el calor, sobre todo con metales calientes.

Maquinaria y herramientas esenciales

Necesitamos varias herramientas importantes:

El calentador u horno de inducción funde el metal

Crisol o vertedor

Equipo de seguridad: guantes, cubretorso, gafas, pinzas

Patrón de espuma y su revestimiento

Arena y cubo para el molde

La mesa vibratoria empaqueta la arena

Sistema de vertido y montaje para patrones

Estas herramientas me ayudan a trabajar con seguridad y rapidez. Cada herramienta me ayuda a hacer piezas de fundición fuertes y exactas.

Fundición a la espuma perdida: ventajas e inconvenientes

Ventajas para piezas complejas

La fundición a la espuma perdida me ofrece muchas ventajas cuando necesitamos fabricar piezas con formas complicadas. Estas son algunas de las principales ventajas:

Podemos crear piezas con geometrías complejas, incluidos orificios y curvas difíciles de realizar con otros métodos.

Los patrones de espuma cuestan menos que los moldes tradicionales, por lo que ahorramos dinero en utillaje.

El proceso utiliza los materiales de forma eficiente, lo que se traduce en menos residuos.

Conseguimos una precisión excelente y un acabado superficial liso, por lo que no necesitamos mucho mecanizado adicional.

El proceso es sencillo porque no necesitamos utilizar núcleos ni líneas de separación.

Limitaciones y retos

También nos enfrentamos a algunos retos con la fundición de espuma perdida. He aquí algunos:

El proceso funciona mejor con piezas pequeñas y medianas. Las piezas de fundición grandes pueden ser difíciles de controlar y presentar problemas de calidad.

Debemos controlar cómo se vaporiza la espuma. Si no se produce de manera uniforme, podríamos ver defectos como burbujas de gas.

Algunas piezas de fundición necesitan una limpieza y un acabado adicionales, lo que puede llevar más tiempo.

Empaquetar la arena firmemente alrededor de la espuma es complicado. Si no lo hacemos bien, la pieza puede no salir según lo previsto.

Debemos vigilar de cerca la temperatura del metal para evitar grietas u otros problemas.

Nota: La seguridad de los trabajadores es muy importante. Siempre utilizamos equipos de protección y seguimos las normas de seguridad para manipular metal caliente y herramientas pesadas.

Factores de coste y eficiencia

Nos damos cuenta de que la fundición a la espuma perdida me ayuda a ahorrar dinero de varias maneras. Los moldes de espuma son más baratos que los de metal. Utilizamos menos material, por lo que reducimos los residuos. El proceso también necesita menos pasos, lo que significa que gastamos menos tiempo y energía. Sin embargo, si tenemos que hacer mucha limpieza o pruebas, los costes pueden subir.

Consideraciones medioambientales

Nos preocupamos por el medio ambiente cuando fundimos piezas. El proceso genera algunos gases cuando se quema la espuma. Utilizamos espumas y filtros especiales para reducir las emisiones. También reciclamos la arena y los materiales sobrantes para reducir los residuos.

Siempre buscamos formas de hacer que nuestro proceso de fundición sea más seguro y limpio para todos.

Aplicaciones y usos industriales

Piezas de automóviles y maquinaria

La fundición a la espuma perdida me ayuda a fabricar piezas de automóviles y maquinaria. Lo utilizamos para bloques de motor, soportes y piezas de suspensión. Este método me permite dar forma a piezas con agujeros y curvas. También podemos hacer paredes finas. Las paredes finas ahorran peso y mantienen la resistencia de las piezas. A los fabricantes de coches les gusta este proceso porque requiere menos trabajo extra. También hacemos engranajes y carcasas que encajan bien.

Componentes aeroespaciales y marinos

Fundimos piezas para aviones y barcos utilizando distintas aleaciones. Fabricamos álabes de turbina, carcasas de motor y soportes. Estas piezas deben ser ligeras y resistentes. La fundición de espuma perdida me ayuda a reducir el trabajo y los costes adicionales. Nos aseguramos de que cada pieza tenga el tamaño adecuado y un acabado liso. En el sector aeroespacial, fabricamos álabes de turbina y piezas de motor. Para trabajos marinos, fundimos piezas que combaten el óxido y duran mucho.

Siempre nos aseguramos de que nuestras piezas sean seguras y resistentes.

Fundiciones artísticas y a medida

Nos gusta utilizar el moldeo a la espuma perdida para trabajos artísticos y personalizados. Este método me permite hacer formas especiales y diseños detallados. Estas son algunas de las cosas que hemos hecho:

Ejemplo | Descripción |

|---|---|

Carcasa del tubo de escape marino | Una carcasa de aluminio que hace muchas funciones y cuesta menos. |

Rollo de cadena | Un rodillo de hierro dúctil con insertos que se pueden cambiar. |

Portadora diferencial | Un portador de hierro dúctil que necesita menos trabajo y tiene características especiales. |

Carcasa del filtro de combustible | Una carcasa de hierro con un diseño tramposo para un mejor flujo del combustible. |

Servicios de fundición a la cera perdida de KEMING

En KEMING ofrecemos numerosos servicios de fundición. Utilizamos la fundición de espuma perdida para fabricar piezas con formas complicadas. Nuestro proceso garantiza que las piezas tengan el tamaño adecuado y necesiten menos trabajo adicional. Ayudamos a muchas industrias como la automovilística, naval, ferroviaria y agrícola. Podemos fabricar bloques de motor y piezas de suspensión con gran precisión. Nuestro equipo utiliza buenas herramientas y comprueba cada pieza para satisfacer las necesidades del cliente.

Estamos orgullosos de ofrecer a nuestros clientes piezas de fundición en las que pueden confiar.

Comparación de la fundición a la espuma perdida con otros métodos

Espuma perdida frente a fundición en arena

A menudo comparamos la fundición a la espuma perdida con la fundición en arena a la hora de elegir el mejor proceso para un proyecto. Ambos métodos utilizan arena, pero los pasos y los resultados son diferentes. En la fundición a la espuma perdida, utilizamos un patrón de espuma, lo recubrimos y luego lo envasamos en arena. En la fundición en arena, presionamos un patrón en arena para hacer un molde. La siguiente tabla muestra las principales diferencias:

Aspecto | Fundición de espuma perdida | Fundición en arena |

|---|---|---|

Etapas del proceso | Se crea un patrón de espuma, se recubre, se incrusta en arena y se rellena con metal fundido. | Molde de arena compactada, patrón prensado, metal fundido vertido. |

Calidad del producto final | Produce piezas con un acabado superficial liso y dimensiones precisas. | Las piezas pueden tener un acabado superficial más rugoso y tolerancias más holgadas. |

Observamos que la fundición a la espuma perdida me proporciona un acabado superficial más liso porque el revestimiento capta los detalles finos.

La fundición en arena suele dejar una superficie más rugosa debido a la textura de la arena.

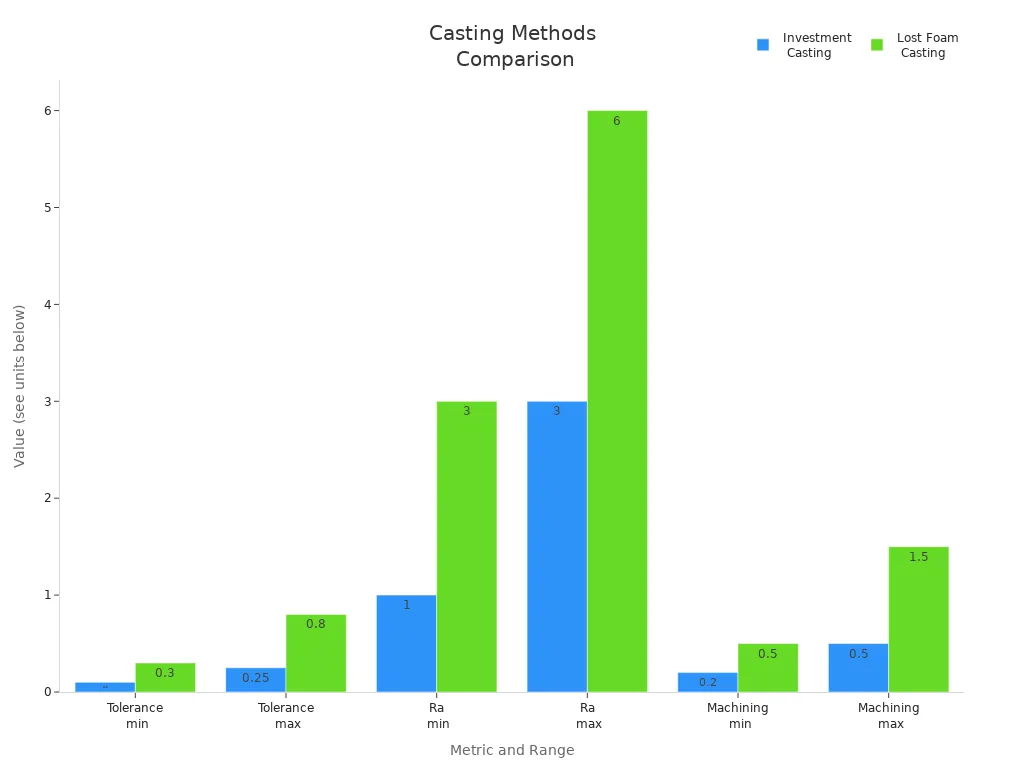

Espuma perdida vs. fundición a la cera perdida

También utilizamos la fundición a la cera perdida para piezas de alta precisión. La fundición a la cera perdida utiliza modelos de cera y moldes cerámicos. La fundición a la espuma perdida utiliza moldes de espuma y arena. He aquí la comparación:

Métrica | Fundición a la cera perdida | Fundición de espuma perdida |

|---|---|---|

Tolerancia | ± 0,1-0,25 mm / 100 mm | ± 0,3-0,8 mm / 100 mm |

Ra (As-Cast) | 1-3 µm | 3-6 µm |

Indemnización por mecanizado | 0,2-0,5 mm | 0,5-1,5 mm |

La fundición a la cera perdida funciona bien con aleaciones de alto rendimiento como el titanio. La fundición a la espuma perdida se adapta mejor a metales como el aluminio y el hierro gris.

Cuándo elegir el moldeo a la espuma perdida

Tenemos en cuenta varios factores antes de elegir un método de fundición:

Elegimos el moldeo a la espuma perdida cuando necesitamos formas complejas o espacios ocultos.

Este método me ayuda a fabricar piezas tanto sencillas como complicadas con menos defectos.

Lo utilizamos para la producción en serie porque el proceso es compacto y fácil de controlar.

La fundición de espuma perdida ahorra energía y reduce los residuos.

La elegimos cuando queremos reducir costes y facilitar el reciclado.

La utilizamos cuando necesitamos piezas fundidas de alta calidad con tolerancias estrictas.

Consejo: Siempre adaptamos el método de fundición al diseño, tamaño y material de la pieza.

Comparación de calidad y costes

Comparamos calidad y coste antes de empezar un proyecto. Esto es lo que encontramos:

Método de fundición | Métricas de costes | Métricas de calidad |

|---|---|---|

Fundición de espuma perdida | Menores costes de material y utillaje | Alta precisión, buena exactitud dimensional |

Fundición a la cera perdida | Costes más elevados debido a los materiales caros | Muy alta precisión, excelente acabado superficial |

Fundición en arena | Menos costoso pero de menor precisión | Menor precisión y calidad superficial |

La fundición a la cera perdida me proporciona la mejor precisión y acabado.

La fundición de espuma perdida me permite hacer formas complejas con buena precisión a un coste menor.

La fundición en arena es más barata, pero no alcanza la calidad de las otras dos.

En KEMING ofrecemos todos estos servicios de fundición. Ayudamos a nuestros clientes a elegir el método adecuado para sus necesidades, tanto si desean fundición a la cera perdida, en arena o a la cera perdida. Nuestro objetivo es ofrecer la mejor calidad y valor para cada proyecto.

Consideramos que la fundición de espuma perdida es una forma inteligente de fabricar piezas metálicas resistentes con formas complejas. El proceso utiliza patrones de espuma, revestimientos, arena y metal fundido para crear piezas de fundición precisas. Podemos fabricar piezas con tolerancias estrechas y superficies lisas.

Le recomendamos la fundición a la espuma perdida y KEMING para su próximo proyecto.

PREGUNTAS FRECUENTES

¿Qué metales podemos utilizar en la fundición a la espuma perdida?

Podemos utilizar muchos metales, como aluminio, hierro fundido, acero al carbono, acero inoxidable y aleaciones de cobre. Elegimos el metal en función de las necesidades de la pieza y del uso final.

¿Cuál es la precisión de las coladas de espuma perdida?

La fundición a la espuma perdida me da una buena precisión. A menudo conseguimos tolerancias de ±0,3-0,8 mm por cada 100 mm. El acabado superficial es liso, por lo que no necesitamos mucho mecanizado adicional.

¿Es segura para el medio ambiente la fundición a la espuma perdida?

Nos preocupamos por el medio ambiente. Utilizamos espumas y filtros especiales para reducir las emisiones. También reciclamos la arena y los materiales sobrantes para reducir los residuos.

¿Se pueden fabricar piezas grandes con el moldeo a la espuma perdida?

Podemos fabricar piezas pequeñas y medianas con facilidad. Para piezas muy grandes, debemos controlar el proceso cuidadosamente. A veces, utilizamos equipos especiales para manipular piezas de fundición más grandes.

¿Por qué elegir el moldeo a la espuma perdida en lugar de otros métodos?

La fundición de espuma perdida me permite crear formas complejas con menos pasos. Ahorramos tiempo y material. El proceso me proporciona superficies lisas y tolerancias ajustadas, lo que lo convierte en una opción inteligente para muchos proyectos.