Los curiosos se preguntan a menudo qué hace que el fundición a la espuma perdida proceso especial. La respuesta está en su nueva forma de hacer las cosas y sus ventajas técnicas. Este proceso es diferente de la fundición normal. Utiliza patrones de espuma y no necesita núcleos de arena. Esto ofrece más opciones de diseño y agiliza el trabajo. La tabla siguiente muestra las principales características de fundición a la espuma perdida diferente:

Característica | Descripción |

|---|---|

Eliminación de patrones | Utiliza patrones de espuma en lugar de patrones y núcleos normales. |

Flexibilidad de diseño | Permite diseños detallados y formas complicadas. |

Relación coste-eficacia | Reduce el coste de las herramientas y ahorra tiempo de fabricación. |

Mejor acabado superficial | Permite obtener detalles finos y superficies lisas. |

Sostenibilidad | Produce menos residuos y no utiliza núcleos de arena ni aglutinantes. |

Los expertos opinan fundición a la espuma perdida crecerá mucho. Esto se debe a las nuevas tecnologías y a la necesidad de piezas más ligeras y ecológicas. Las nuevas soluciones de fundición de KEMING muestran este cambio. Se aseguran de que cada proyecto tenga buena calidad y nuevas ideas.

Principales conclusiones

La fundición a la espuma perdida utiliza patrones de espuma, no moldes normales. Esto permite hacer formas más ligeras y complejas. Este proceso genera menos residuos y consume menos energía. Es mejor para el medio ambiente que la fundición en arena. Las piezas fabricadas de este modo tienen superficies lisas y son muy precisas. Esto significa que los trabajadores no necesitan hacer mucho trabajo de acabado. La fundición de espuma perdida ahorra dinero, tiempo y trabajo. Además, permite fabricar piezas de alta calidad. Las empresas de automóviles y aviones utilizan la fundición de espuma perdida. La utilizan para fabricar piezas resistentes y ligeras.

El proceso de fundición a la espuma perdida y sus principales diferencias

Uso de patrones de espuma en lugar de moldes tradicionales

La fundición de espuma perdida es especial porque utiliza patrones de espuma. Los trabajadores hacen un patrón de espuma que coincide con la pieza final. Utilizan poliestireno expandido (EPS) para dar forma a estos patrones. Cada patrón de espuma es ligero y fácil de mover. Este proceso permite hacer formas muy complicadas. La fundición en arena utiliza un patrón sólido y necesita núcleos de arena para los huecos. En la fundición a la cera perdida, los patrones de espuma se convierten en gas cuando se vierte el metal.

Utilizar patrones de espuma aporta muchas ventajas:

Las piezas pueden pesar más de 40% menos que con los moldes antiguos.

La fabricación de piezas es más de 40% más rápida para artículos similares.

Se pueden conseguir formas duras, cosa que los moldes antiguos no pueden hacer.

Este método también se denomina moldeado evaporativo. Fabricar piezas detalladas y ligeras da a los fabricantes más opciones de diseño.

Vertido directo de metal y vaporización de patrones

En la fundición a la espuma perdida, los trabajadores colocan el patrón de espuma en una caja y lo cubren con arena fina. Cuando vierten el metal caliente, la espuma se convierte inmediatamente en gas. El metal rellena el espacio vacío dejado por la espuma. Este paso no es como otros métodos de fundición. En la fundición en arena, el modelo se extrae antes de verterlo. En la fundición a la cera perdida, la cera se funde antes de añadir el metal.

La espuma que se convierte en gas cambia de calidad y velocidad:

Aspecto | Impacto en la calidad de la fundición | Impacto en la eficiencia del proceso |

|---|---|---|

Degradación térmica de la espuma | Cambia la velocidad a la que se llena el molde y se mueve el metal | Menos residuos y mejor llenado |

Productos de degradación gaseosa | Cambia la contrapresión y cómo se llena el molde | Controla el escape de gas, que cambia la velocidad |

Temperatura de vertido | Cambia lo que forman los gases | Necesario para vaporizar bien y no cometer errores |

La velocidad de vertido es importante. Si es demasiado lenta, puede que el molde no se llene. Si es demasiado rápida, pueden producirse errores.

Los trabajadores deben vigilar el calor de vertido para asegurarse de que la espuma se convierte en gas y el metal llena todos los puntos.

Este paso de vertido y vaporización hace que la fundición a la espuma perdida sea diferente. Ayuda a obtener piezas lisas y reduce el trabajo adicional necesario.

Comparación con los métodos de fundición a la cera perdida

Tanto la fundición a la espuma perdida como la fundición a la cera perdida utilizan patrones que desaparecen. Pero no son iguales en cuanto a materiales, pasos o coste. La siguiente tabla muestra las principales diferencias:

Paso/Aspecto | Fundición de espuma perdida (LFC) | Fundición en arena (SC) | Fundición a la cera perdida (CI) |

|---|---|---|---|

Creación de patrones | Copia en espuma de la pieza, importante para ser exactos. | Patrón sólido utilizado para hacer el agujero del molde. | Patrón de cera que se funde para hacer el molde. |

Preparación del molde | Arena fina compactada alrededor de un patrón de espuma como soporte. | Arena empaquetada alrededor del patrón sólido, el molde debe romperse para obtener la pieza. | Molde fabricado a partir de un patrón de cera, luego recubierto con una cáscara de cerámica. |

Vertido de metal fundido | Se vierte metal caliente, la espuma se convierte en gas y deja un agujero. | Se vierte metal caliente después de retirar el patrón. | Se vierte metal caliente después de fundir la cera. |

Enfriamiento y solidificación | El metal se enfría en el molde, mantiene bien su forma. | El metal se enfría en la arena, puede necesitar más trabajo para la precisión. | El metal se enfría en una cáscara de cerámica, a menudo muy exacta y lisa. |

Acabado superficial | Piezas lisas, a menudo sin necesidad de trabajo adicional. | Piezas ásperas, por lo general necesitan más trabajo después. | Piezas muy suaves, casi sin necesidad de trabajo extra. |

Coste y utillaje | Mayor coste inicial para la espuma, pero buena para muchas piezas. | Menor coste inicial, pero más trabajo y más residuos. | Mayor coste inicial para la cáscara cerámica, pero buena para formas duras. |

Idoneidad del material | Bueno para metales como el aluminio y el magnesio. | Funciona con casi todos los metales, incluso los que se funden en caliente. | Bueno para piezas exactas, funciona con muchos metales como el acero. |

Cuando se examina la fundición a la espuma perdida y la fundición a la cera perdida, destacan algunas cosas:

Factor de coste | Fundición de espuma perdida | Fundición a la cera perdida |

|---|---|---|

Costes de material | Menos residuos | Más alto porque los materiales cuestan más |

Costes de utillaje y preparación | Más bajo porque los patrones son sencillos | Más alto porque los moldes son más difíciles de fabricar |

Costes laborales y de transformación | Necesita menos trabajo | Necesita más trabajo |

La fundición a la espuma perdida utiliza menos material y genera menos residuos.

El proceso es más rápido y necesita menos trabajadores.

La fundición a la cera perdida es mejor para piezas muy exactas y lisas, pero cuesta más y lleva más tiempo.

KEMING sabe mucho tanto de fundición a la espuma perdida como de fundición a la cera perdida. Su equipo sabe lo que necesita cada proceso. Utilizan buenas máquinas y trabajadores cualificados para asegurarse de que cada patrón de espuma sea el correcto. Esto ayuda a los clientes a obtener grandes resultados, tanto si necesitan piezas fáciles como difíciles.

Consejo: Elegir la mejor forma de fundición depende de la forma, el tamaño y el acabado de la pieza. Los expertos de KEMING pueden ayudarle a elegir el proceso adecuado para cada trabajo.

Flexibilidad de diseño en la fundición a la espuma perdida

Creación de componentes intrincados y ligeros

La fundición de espuma perdida permite a los ingenieros fabricar piezas con formas duras. Estas piezas también pueden ser ligeras. Muchas empresas recurren a este proceso porque permite fabricar patrones que otros métodos no pueden.

La fundición de espuma perdida permite fabricar piezas metálicas con todo lujo de detalles.

Mantiene los tamaños muy exactos, lo que es necesario para muchos trabajos.

Las piezas salen lisas, por lo que hay que arreglarlas menos después.

Integración de pasos internos y conjuntos

La fundición de espuma perdida permite a los ingenieros colocar canales y otras piezas dentro de una sola pieza.

Pueden añadir vías de refrigeración, conductos de aceite y soportes resistentes en un solo paso.

El proceso funciona con paredes que cambian de grosor y formas de núcleo duro.

Esto ayuda a equilibrar el peso, enfriar mejor y fabricar piezas más resistentes.

Un colector de escape de coche puede pesar 10 kg y tener complicadas vías de flujo en un solo vertido. Esto puede reducir los costes de montaje en 15%.

El proceso permite a los fabricantes moldear formas curvas en el interior de las bombas. Esto ayuda a que las bombas funcionen mejor y duren más.

Reducción de las necesidades de mecanizado y postprocesado

La fundición de espuma perdida ayuda a los fabricantes a ahorrar tiempo y dinero. El proceso da a las piezas una forma cercana a la correcta, por lo que se necesitan menos arreglos.

El patrón de espuma y el molde de arena consiguen un acabado liso.

Unas tallas ajustadas suponen menos trabajo extra.

El proceso utiliza menos material y menos energía, por lo que los costes se reducen.

Nota: El moldeo a la espuma perdida es especial porque permite hacer patrones duros, reducir los residuos y facilitar el trabajo.

Eficacia y coste de la fundición de espuma perdida

Menos mano de obra y energía en la fundición de espuma perdida

La fundición a la espuma perdida ayuda a ahorrar trabajo y energía. Los trabajadores no necesitan fabricar ni sacar machos de arena. Esto significa que hay menos pasos que dar. Se necesita menos trabajo y la fundición consume menos energía. La tabla siguiente muestra cuánto se puede ahorrar con la fundición de espuma perdida:

Métrica | Porcentaje de ahorro |

|---|---|

Ahorro de energía | 25% – 30% |

Ahorro de productividad laboral | 46% |

Reducción del uso de materiales | 7% |

Reducción de los costes de producción | 20% – 25% |

Estas cifras significan que las empresas pueden fabricar más piezas con menos trabajo. Utilizar menos energía también es mejor para el planeta.

Producción racionalizada y plazos de entrega más cortos en la fundición de espuma perdida

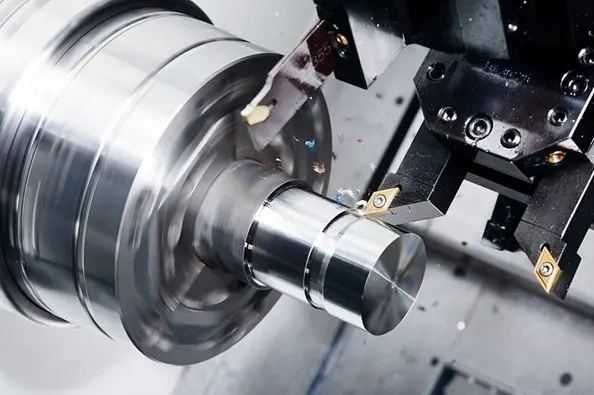

La fundición de espuma perdida es una forma sencilla de fabricar objetos. Los trabajadores pueden hacer patrones de espuma rápidamente con máquinas CNC o impresión 3D. Esto ayuda a que los proyectos empiecen antes. El proceso reúne muchos pasos en uno. Los trabajadores vierten el metal y hacen formas duras al mismo tiempo. Esto ahorra tiempo para cada pieza. Las empresas pueden terminar los productos más rápido y ayudar a los clientes con mayor rapidez.

Consejo: Un proceso sencillo ayuda a las fábricas a cumplir plazos ajustados y nuevos pedidos.

Ventajas de la fundición de espuma perdida para la producción en serie

La fundición a la espuma perdida sirve para fabricar muchas piezas a la vez. Las fábricas la utilizan para hacer grandes cajas de transmisión y pesadas piezas de fundición de hierro gris. Las piezas salen fuertes y con pocos errores. El proceso puede manejar piezas grandes y difíciles, como un travesaño de prensa de alta velocidad de 8,6 toneladas. Los resultados son siempre los mismos. Esto hace que la fundición de espuma perdida sea una buena opción para fabricar muchas piezas. Las empresas pueden ahorrar dinero y obtener buena calidad, incluso para trabajos difíciles.

Ventajas de acabado superficial y precisión dimensional

Conseguir superficies lisas con menos problemas

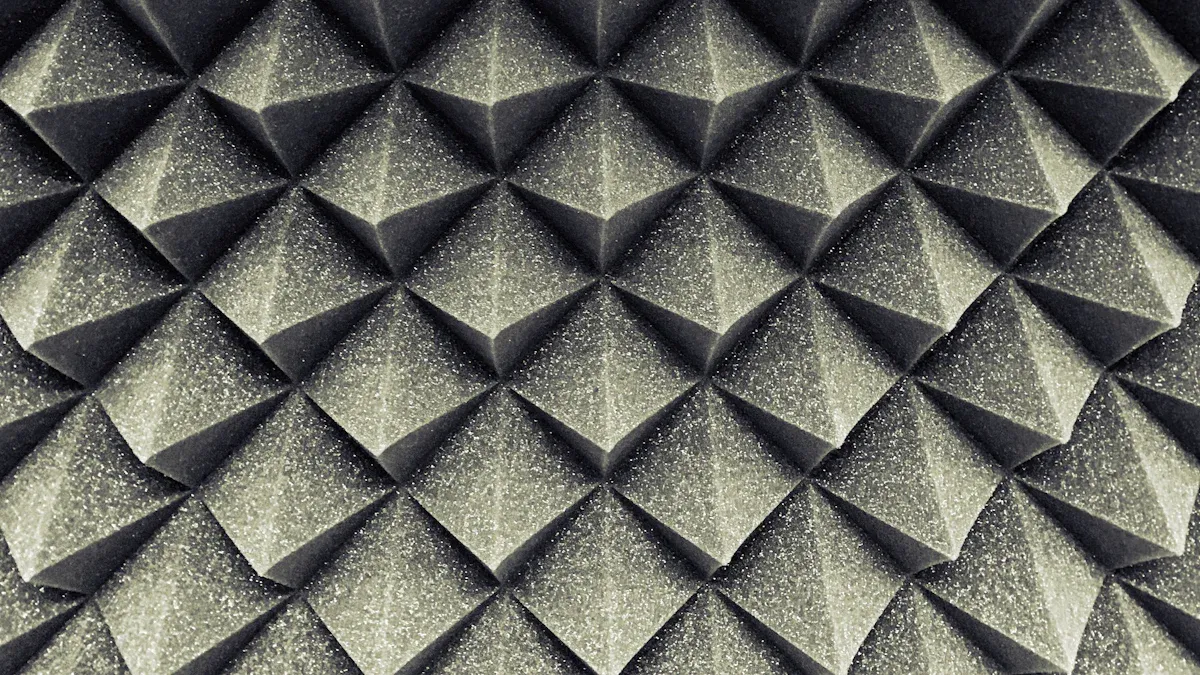

La fundición a la espuma perdida produce piezas con superficies muy lisas. Los patrones de espuma dejan un aspecto especial de cordón en el metal. La mayoría de las piezas tienen un acabado de entre 3 y 6μm. Es más liso que la fundición en arena. La fundición en arena suele requerir más rectificado o chorreado. La fundición a la espuma perdida también tiene menos problemas. No hay núcleos de arena, por lo que los problemas de arena ocurren menos.

Consejo: Las piezas más lisas requieren menos tiempo de limpieza y acabado.

Alta precisión para formas difíciles

La fundición a la espuma perdida es buena para hacer formas complicadas con gran precisión. El proceso mantiene los tamaños muy próximos a lo que se necesita. La densidad del patrón de espuma y el calor de colada cambian la exactitud de la pieza. Las tablas siguientes muestran la importancia de estos factores:

Densidad de la espuma (kg/m³) | Acabado superficial | Precisión dimensional | Consumo de energía |

|---|---|---|---|

16 | Moderado | Moderado | Bajo |

20 | Alta | Alta | Moderado |

24 | Muy alta | Muy alta | Alta |

Tipo de metal | Temperatura óptima de vertido (°C) | Acabado superficial | Precisión dimensional |

|---|---|---|---|

Aleaciones de aluminio | 650-750 | Alta | Alta |

Aleaciones de acero | 1400-1500 | Moderado | Alta |

Aleaciones de cobre | 1000-1100 | Alta | Moderado |

La fundición de espuma perdida permite fabricar piezas muy exactas tanto de aluminio como de acero. Por eso muchas industrias la utilizan para piezas que deben encajar a la perfección.

Menos trabajo extra después de la fundición

La fundición a la espuma perdida da a las piezas una forma muy parecida a la definitiva. Los trabajadores no tienen que mecanizar, esmerilar o granallar tanto. Los patrones de espuma lisa y la arena fina se traducen en menos líneas y menos rebabas.

Nota: La alta precisión y las superficies lisas ayudan a las empresas a ahorrar dinero y a terminar las piezas con mayor rapidez.

Sostenibilidad medioambiental de la fundición a la espuma perdida

Menos residuos y emisiones en comparación con la fundición en arena

La fundición a la espuma perdida es mejor para el medio ambiente. Las fundiciones pueden reutilizar la arena de moldeo. Esto ayuda a reducir los residuos. En la fundición en arena normal se utiliza arena con productos químicos. Estos productos químicos generan más residuos y pueden ser difíciles de eliminar. La fundición de espuma perdida no utiliza estos productos químicos. Produce menos residuos sólidos. Pero el proceso puede generar gases nocivos en el aire. Las fábricas necesitan un buen flujo de aire y normas de seguridad. Estas medidas mantienen a salvo a los trabajadores y a la naturaleza.

Muchas empresas eligen la fundición a la espuma perdida. Les ayuda a cumplir las estrictas normas medioambientales y evita que más residuos acaben en los vertederos.

Reducción del potencial de calentamiento global (PCG)

La fundición de espuma perdida puede contribuir a reducir el calentamiento global. El proceso consume menos energía. Esto se debe a que no necesita machos de arena. Menos energía significa menos gases de efecto invernadero en el aire. Las fábricas que utilizan el moldeo de espuma perdida siguen normas importantes. Estas normas ayudan a controlar la contaminación y los residuos. En la tabla siguiente se enumeran algunas de las principales normas de la fundición de espuma perdida:

Reglamento | Propósito |

|---|---|

Ley de Aire Limpio | Controla la contaminación atmosférica. |

Ley de Conservación y Recuperación de Recursos | Gestiona los residuos. |

Ley de Política Energética y Conservación de la Energía | Promueve el ahorro de energía. |

KEMING sigue estas reglas. Se aseguran de que su fundición sea segura para las personas y el planeta.

Uso de materiales reciclables en el proceso

La fundición a la espuma perdida utiliza materiales que ayudan al medio ambiente. Muchas fábricas utilizan espumas que se descomponen y aleaciones que pueden reciclarse. Estos materiales ayudan a frenar la contaminación y a ahorrar recursos.

KEMING trabaja duro para que la fundición sea mejor para el medio ambiente. La empresa utiliza nuevos métodos y buenos materiales. Su equipo intenta generar menos residuos, ahorrar energía y proteger la naturaleza para el futuro.

La fundición de espuma perdida es especial porque es exacta y ahorra energía. Produce piezas que encajan bien y tienen superficies lisas. El proceso también genera menos residuos y consume menos energía. Muchas empresas utilizan la fundición de espuma perdida por estas razones:

Industria | Aplicaciones |

|---|---|

Automoción | Carcasas de motores EV, componentes ligeros de chasis |

Maquinaria industrial | Bombas, válvulas, soportes y carcasas |

Aeroespacial y defensa | Piezas complejas del motor |

Maquinaria agrícola | Componentes resistentes y complejos |

KEMING ayuda a las empresas a fabricar piezas duras y resistentes. Sus soluciones de fundición son buenas para el planeta y generan menos residuos.

PREGUNTAS FRECUENTES

¿Qué materiales funcionan mejor con el moldeo a la espuma perdida?

Las mejores opciones son las aleaciones de aluminio y magnesio. Las fábricas también utilizan hierro fundido y algunos aceros. El proceso funciona mejor con metales que se funden a menor temperatura. Cada metal ofrece una resistencia y un acabado superficial diferentes.

¿Cómo ayuda la fundición a la espuma perdida a reducir los residuos?

La fundición a la espuma perdida utiliza patrones que se convierten en gas. Los trabajadores pueden utilizar la misma arena una y otra vez. El proceso produce menos restos de metal. Las fábricas no necesitan aglutinantes químicos, por lo que hay menos residuos.

¿Se pueden hacer piezas grandes con la fundición a la espuma perdida?

Sí, la fundición a la espuma perdida permite fabricar piezas grandes y pequeñas. Las fábricas la utilizan para bloques de motor y carcasas de bombas. También se utiliza para máquinas pesadas. El proceso puede manejar formas complicadas, incluso para grandes piezas de fundición.

¿Qué industrias utilizan más la fundición a la espuma perdida?

Los sectores de automoción, maquinaria y aeroespacial utilizan mucho la fundición de espuma perdida. Estas industrias necesitan piezas resistentes, ligeras y detalladas. La agricultura y la marina también utilizan este proceso.