Ist Shell Mold Sand Casting besser als herkömmlicher Sandguss? Die Antwort hängt von Ihren spezifischen Projektanforderungen ab. Während der Sandguss den größten Marktanteil hat und sich ideal für Sonderanfertigungen und Kleinserien eignet, bevorzugen viele Industriezweige den Shell Mold Sandguss wegen seiner überlegenen Genauigkeit und glatteren Oberfläche. Als einer der führenden Shell Casting & Sand Casting Herstellerzeichnet sich als ein Hersteller von Gusslösungen aus einer Hand. Durch den Einsatz fortschrittlicher Technologie, Hersteller KEMING Maschinenpark liefert zuverlässige und hochwertige Ergebnisse in einer Vielzahl von Branchen.

Wichtigste Erkenntnisse

Shell Mold Sand Casting bietet eine bessere Genauigkeit. Außerdem entstehen glattere Oberflächen als beim normalen Sandguss. Dies ist hilfreich, wenn Sie Teile benötigen, die sehr gut passen.

Wählen Sie Shell Mold Sand Casting für kleine und detaillierte Teile. Er eignet sich gut für dünne Wände und schwierige Formen. Dies ist gut für Automobil- und Medizintechnikunternehmen.

Sandguss eignet sich am besten für große und einfache Teile. Bei schweren Teilen spart es Geld. Viele Baumeister und Bergleute verwenden diese Methode.

Denken Sie an die Kosten für die Herstellung von Teilen. Shell Mold Sand Casting kostet anfangs in der Regel weniger. Dies ist hilfreich, wenn Sie viele detaillierte Teile benötigen.

Es ist wichtig, wie schnell Sie Teile herstellen. Shell Mold Sand Casting kann Teile schnell herstellen. Das hilft Unternehmen, ihre Arbeit rechtzeitig abzuschließen und in Führung zu bleiben.

Prozess-Übersicht

Wenn man weiß, wie das Gießen funktioniert, kann man sich für die beste Methode entscheiden. Sowohl beim Muschelform-Sandguss als auch beim Sandguss werden Formen zum Formen von Metall verwendet. Die Schritte und Materialien sind nicht die gleichen.

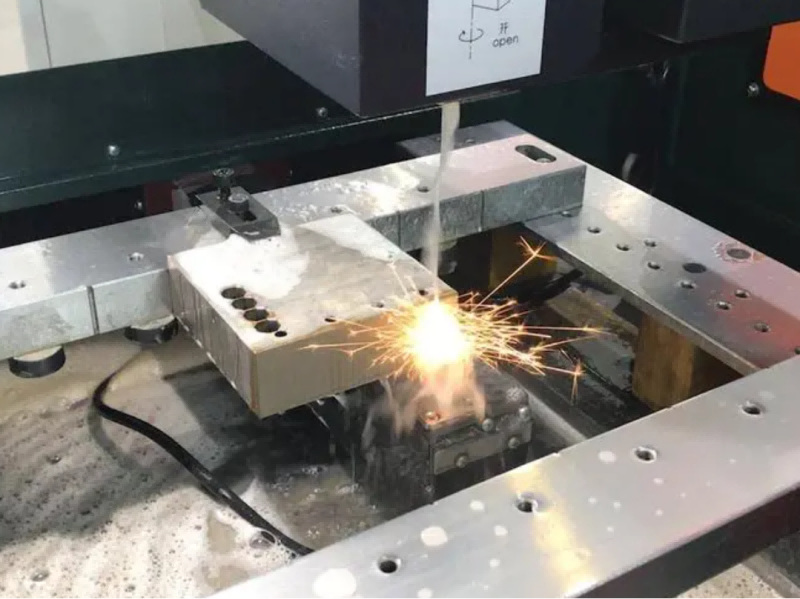

Shell Mold Sand Casting Schritte

Beim Muschelform-Sandguss wird Sand zusammen mit Harz verwendet, um starke Formen herzustellen. Das Verfahren beginnt mit einem Metallmodell, häufig Gusseisen. Die Arbeiter erhitzen das Modell und bedecken es mit feinem Sand und Harz. So entsteht eine harte Schale, die wie das Teil geformt ist. Sie nehmen die Schale ab und kleben zwei Hälften zusammen. Die Schalen kommen in einen Stahlkasten mit feinem Sand zur Unterstützung. Geschmolzenes Metall wird in die Schale gegossen. Nach dem Abkühlen brechen die Arbeiter die Schale und reinigen das Gussteil.

Keming Machinery verwendet für diese Schritte fortschrittliche Maschinen. Ihr Verfahren stellt Formen schnell her, etwa zehn Minuten für jede Schale. So können sie schnell viele Teile herstellen. Der harzbeschichtete Sand verleiht jedem Teil eine glatte Oberfläche und einen festen Sitz. Shell Mold Sand Casting eignet sich hervorragend für Branchen, die präzise Teile benötigen.

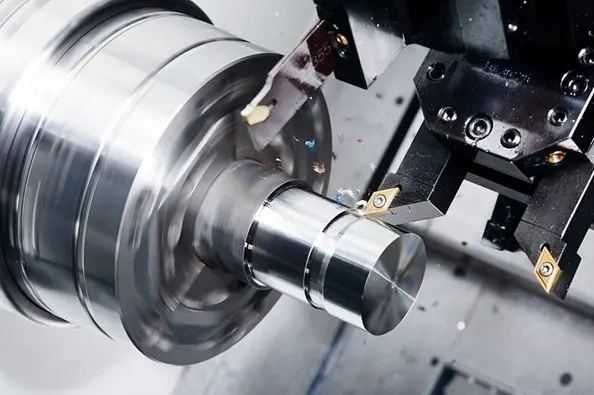

Sandguss-Schritte

Beim Sandguss werden normaler Sand und ein Modell, häufig Aluminium oder Holz, verwendet. Die Arbeiter legen das Modell in einen Stahlkasten und füllen Sand darum herum. Sie nehmen das Modell heraus und lassen eine Lücke im Sand. Wenn das Teil hohle Stellen haben soll, wird vor dem Gießen des Metalls ein Kern hinzugefügt. Nachdem das Metall abgekühlt ist, brechen sie die Sandform auf und reinigen das Gussteil.

Beim Sandguss dauert die Herstellung jeder Form länger, in der Regel zwanzig bis dreißig Minuten. Die Oberfläche ist rauer, und die Passform ist nicht so fest. Diese Methode eignet sich gut für große, einfache Teile und kleine Serien.

Im Folgenden finden Sie einen kurzen Überblick über die wichtigsten Schritte für jedes Verfahren:

Schritt | Muschelform Sandgießen | Sandgießen |

|---|---|---|

Herstellung von Werkzeugen | Werkzeug aus Gusseisen, nach genauen Maßen bearbeitet | Werkzeug oft aus Aluminium oder Holz |

Erstellung von Formen | Beheiztes Werkzeug, gefüllt mit harzumhülltem Sand | Das Werkzeug wird in eine Stahlbox gelegt und mit Sand gefüllt. |

Bildung von Hohlräumen | Gehärtete Schale aus dem Werkzeug entfernt | Das Werkzeug wird entfernt und hinterlässt einen Hohlraum im Sand |

Montage | Zwei zusammengeklebte Schalenhälften | Zwei Boxen montiert |

Unterstützung und Casting | Zusammengesetzte Muscheln in einer Stahlbox mit feinem Sand | Falls erforderlich, wird vor dem Gießen des Metalls ein Kern eingebracht. |

Fertigstellung | Schale nach dem Abkühlen entfernt, Gussteil gereinigt und fertiggestellt | Sandform nach dem Abkühlen entfernt, Gussteil gereinigt |

Das Shell Mold Sand Casting von Keming Machinery ist bekannt für schnelle Formherstellung, glatte Oberflächen und hohe Genauigkeit. Das Verfahren eignet sich für die Herstellung vieler Teile und ist daher gut für Branchen geeignet, die viele präzise Teile benötigen.

Formeigenschaften und Oberflächenbeschaffenheit

Stärke und Genauigkeit

Shell Mold Sand Casting ist bekannt für seine Stärke und Genauigkeit. Dabei wird feiner Sand mit Harz gemischt. Dadurch entsteht eine harte Schale, die ihre Form gut behält. Die Gussformen können kleine Details und scharfe Ecken zeigen. Die auf diese Weise hergestellten Teile passen besser zusammen. Außerdem müssen sie nach dem Gießen weniger repariert werden.

Schauen wir uns einige Zahlen an. Shell Mold Sand Casting kann eine lineare Toleranz von ±0,25-0,5 mm aufweisen. Der normale Sandguss hat eine größere Toleranz von ±0,8 bis 3,0 mm. Die Größe des Teils kann diesen Bereich verändern. Beim Maskengießen werden Teile hergestellt, die dem Design besser entsprechen.

Hier ist eine Tabelle, die die beiden Methoden vergleicht:

Metrisch | Schalenformguss | Sandgießen (Grüner Sand) | Sandguss (Kunstharzsand / No-bake) |

|---|---|---|---|

Oberflächenrauhigkeit (Ra) | 1,6-6,3 µm | 6,3-25 µm | 6,3-12,5 µm |

Abmessungstoleranz (ISO 8062-3) | CT7-CT9 | CT10-CT13 (ohne Backen: CT9-CT11) | CT9-CT11 |

Lineartoleranz (kleine Abmaße) | ±0,25-0,5 mm | ±0,8-3,0 mm (größenabhängig) | ±0,3-0,6 mm |

Die Produkte von Keming Machinery weisen diese hohe Genauigkeit in jedem Teil auf. Das Team von Keming Machinery setzt neue Techniken ein, um sicherzustellen, dass jedes Gussteil den strengen Vorschriften entspricht. Kunden, die Teile mit engen Toleranzen benötigen, entscheiden sich oft für diese Methode, weil sie zuverlässig ist.

Vergleich der Oberflächenqualität

Die Oberflächengüte ist wichtig für Teile, die sich bewegen oder zusammenpassen. Beim Shell Mold Sand Casting wird harzbeschichteter Sand verwendet. Dadurch entsteht eine glattere Oberfläche als beim normalen Sandguss. Das bedeutet weniger Zeitaufwand für das Schleifen oder Polieren nach dem Gießen.

Hier ein kurzer Blick auf die Werte der Oberflächenrauhigkeit:

Gussverfahren | Oberflächenrauhigkeit (Ra) |

|---|---|

Schalenform-Guss | 75-150 Mikrozoll |

Sandgießen | 250-500 Mikrozoll |

Eine glattere Oberfläche sieht besser aus und verlängert die Lebensdauer der Teile. Sie verringert die Reibung und den Verschleiß, was für bewegliche Teile in Maschinen von Vorteil ist. Mit dem Shell Mold Sand Casting von Keming Machinery erhalten die Gussteile eine saubere, gleichmäßige Oberfläche. Viele Kunden stellen fest, dass ihre Teile weniger nachbearbeitet werden müssen. Das spart sowohl Zeit als auch Geld.

Tipp: Wenn Sie sich für ein Verfahren mit einer besseren Oberflächengüte entscheiden, können Sie Ihre Gesamtproduktionskosten senken. Sie geben weniger Geld für zusätzliche Arbeit aus und können die Teile schneller einsatzbereit machen.

Kompatibilität der Materialien

Metalle für Shell Mold Sandguss

Sandguss mit Schalenform funktioniert bei vielen Metallen gut. Keming Machinery verwendet dieses Verfahren zum Gießen von Eisen, Kohlenstoffstahl, legiertem Stahl und Edelstahl. Der harzumhüllte Sand im Muschelformverfahren schafft eine starke Form. Diese Form kann hohen Temperaturen standhalten und verleiht jedem Teil eine glatte Oberfläche.

Hier sind einige Metalle, die für den Sandguss in Schalenform geeignet sind:

Kohlenstoffstahl: Gut für die Festigkeit und leicht zu bearbeiten.

Legierter Stahl: Bietet bessere mechanische Eigenschaften für anspruchsvolle Aufgaben.

Rostfreier Stahl: Ideal für Teile, die vor Rost und Verschleiß geschützt werden müssen.

Gusseisen: Wird für Teile verwendet, die stabil sein und lange halten müssen.

Aluminium-Legierungen: Ausgewählt für leichte Teile mit guter Gießbarkeit.

Beim Muschelgießen wird feinerer Sand als beim Grünsandgießen verwendet. Dadurch kann die Form kleine Details und scharfe Kanten besser darstellen. Das Verfahren erfordert auch weniger Verzug, in der Regel nur ein Grad. Das bedeutet, dass Designer komplexere Formen entwerfen können. Der Muschelform-Sandguss von Keming Machinery ist die erste Wahl für Branchen, die hohe Präzision und glatte Oberflächen benötigen.

Metalle für das Sandgießen

Sandguss ist eine der ältesten Methoden zur Herstellung von Metallteilen. Die Menschen haben es seit Tausenden von Jahren genutzt. Diese Methode funktioniert mit fast jeder Metalllegierung. Sowohl Eisen- als auch Nichteisenmetalle können mit Sandformen gegossen werden.

Einige gängige Metalle für Sandguss sind:

Grauguss und Sphäroguss

Stahl-Legierungen

Aluminium- und Kupferlegierungen

Bronze und Messing

Sandguss kann große und schwere Teile bearbeiten. Das Verfahren ist flexibel und eignet sich für viele Formen und Größen. Der meiste Sand, der beim Gießen verwendet wird, kann recycelt werden, was zur Abfallvermeidung beiträgt. Eisengießereien empfehlen das Sandgussverfahren häufig für große oder einfache Teile. Sie berücksichtigen das Gewicht, die Größe und die Struktur des Teils, bevor sie das beste Gießverfahren auswählen.

Tipp: Wenn Sie ein Teil aus einem seltenen oder besonderen Metall benötigen, ist Sandguss wahrscheinlich die richtige Wahl. Für kleinere, detailliertere Teile ist Sandguss in Schalenform möglicherweise die bessere Lösung.

Größe und Komplexität der Teile

Kleine und komplizierte Teile

Der Muschelform-Sandguss eignet sich hervorragend für kleine und detaillierte Teile. Bei diesem Verfahren wird feiner harzbeschichteter Sand verwendet, mit dem dünne Wände und scharfe Ecken erzeugt werden können. Viele Ingenieure wählen dieses Verfahren für Teile, die hohe Präzision erfordern. Beim Maskengießen können Wandstärken von 2-3 mm erreicht werden. Es ermöglicht auch komplexe Formen, einschließlich Hinterschneidungen und feine Details.

Hier ein kurzer Blick darauf, wie jede Methode mit Komplexität umgeht:

Gießverfahren | Fähigkeiten |

|---|---|

Muschelformung | Geeignet für dünne Wände (2-3 mm), komplizierte Details und Hinterschneidungen |

Sandgießen | Probleme mit dünnen Wänden und komplexen inneren Merkmalen |

Keming Machinery fertigt kleine Zahnräder, Halterungen und Gehäuse häufig im Maskenform-Sandgussverfahren. Diese Teile benötigen enge Toleranzen und glatte Oberflächen. Das Verfahren macht es einfacher, die exakte Form ohne zusätzliche Bearbeitung zu erhalten. Kunden aus der Automobil- und Medizinbranche fragen diese Art von Teilen häufig an.

Tipp: Wenn ein Projekt ein Teil mit vielen Details oder dünnen Abschnitten erfordert, ist der Sandguss in Muschelform normalerweise die bessere Wahl.

Große und einfache Teile

Sandguss eignet sich am besten für große und weniger komplizierte Teile. Bei diesem Verfahren wird normaler Sand verwendet, der große Formen füllen und hohe Gewichte tragen kann. Im Sandgussverfahren können Teile hergestellt werden, die mehrere Tonnen wiegen. Beim Muschelform-Sandguss hingegen liegt das Höchstgewicht normalerweise bei etwa 30 kg.

Die folgende Tabelle zeigt den Größenbereich für jede Methode:

Gießverfahren | Mindestteilgröße | Maximale Teilegröße |

|---|---|---|

Sandgießen | Ein paar Gramm | Viele Tonnen |

Muschelformgießen | K.A. | bis zu 30 kg |

Fabriken verwenden Sandguss häufig für Motorblöcke, Pumpengehäuse und große Maschinenrahmen. Diese Teile brauchen nicht so viele Details oder eine glatte Oberfläche. Außerdem sind die Kosten für große Teile beim Sandguss geringer. Keming Machinery empfiehlt Sandguss, wenn Kunden große, einfache Formen benötigen.

Hinweis: Für sehr große oder schwere Teile ist das Sandgussverfahren das Mittel der Wahl. Es bietet Flexibilität und unterstützt eine große Bandbreite an Größen.

Kosten und Produktionsgeschwindigkeit

Werkzeug- und Einrichtungskosten

Wenn man ein Gießereiprojekt beginnt, fallen zuerst die Kosten auf. Die Herstellung von Werkzeugen und die Einrichtung können teuer sein. Die Kosten für die Werkzeuge sind wichtig für das Gesamtbudget. Für den Sandguss in Muschelform wird ein Metallmodell benötigt. Dieses Modell ist kleiner und einfacher zu verwenden. Beim Sandguss werden größere Modelle und mehr Material benötigt. Dies kann zu höheren Kosten führen.

Die folgende Tabelle zeigt die durchschnittlichen Werkzeugkosten für jedes Verfahren:

Gussteil Typ | Werkzeugkosten |

|---|---|

Schalenform-Guss | $2,000 – $5,000 |

Sandgießen | $6,000 – $20,000 |

Der Sandguss mit Schalenform hält die Einrichtungskosten niedrig. Dies ist hilfreich für Projekte, bei denen viele detaillierte Teile benötigt werden. Keming Machinery verwendet fortschrittliche Maschinen, um Modelle schnell herzustellen. Das hilft den Kunden, am Anfang weniger Geld auszugeben. Außerdem können sie so früher mit ihren Projekten beginnen.

Tipp: Niedrigere Werkzeugkosten helfen Unternehmen, Geld zu sparen. Das ist gut, wenn viele kleine oder komplexe Teile hergestellt werden.

Zykluszeit und Produktivität

Die Produktionsgeschwindigkeit ist wichtig, wenn die Zeit knapp ist. Der Sandguss von Muschelformen ist bekannt dafür, dass er schnell ist. Die Arbeiter können jede Schale in etwa zehn Minuten herstellen. Das bedeutet, dass die Fabriken mehr Teile schnell herstellen können.

Schauen wir uns den Vergleich beider Methoden an:

Im Maskenformguss werden 5 bis 50 Teile pro Stunde hergestellt. Die Anzahl hängt von der Größe der Form ab und davon, wie schwer das Teil herzustellen ist.

Sandguss ist langsamer. Er eignet sich am besten für kleine oder mittlere Mengen. Pro Jahr werden etwa 10 bis 15.000 Stück hergestellt.

Das Sandgießen dauert bei jedem Teil länger. In der Regel dauert es zwanzig bis dreißig Minuten für eine Form.

Fabriken, die mit Maskenform-Sandguss arbeiten, können Aufträge schnell erfüllen. Das gilt selbst für schwierige Teile. Das Verfahren von Keming Machinery hilft den Kunden, enge Fristen einzuhalten. Die harzbeschichteten Sandformen halten die Produktion ohne Unterbrechungen in Gang.

Hier ist eine Tabelle, die andere wichtige Aspekte vergleicht:

Aspekt | Muschelgießen | Sandgießen |

|---|---|---|

Auswirkungen auf die Umwelt | Umweltfreundlicher durch geringere Umweltbelastung | Weniger umweltfreundlich aufgrund des höheren Materialeinsatzes |

Komplexität | Weniger flexibel für komplexe Entwürfe | Flexibler, ermöglicht komplexe Designs |

Präzision | Bietet engere Toleranzen und glattere Oberflächen | Im Allgemeinen weniger präzise als Schalenformung |

Materialeignung | Nicht ideal für Materialien mit hohem Schmelzpunkt | Besser geeignet für Materialien mit hohem Schmelzpunkt wie Stahl |

Produktionsgeschwindigkeit | Schneller, etwa 10 Minuten pro Schale | Langsamer, 20-30 Minuten pro Teil |

Shell Mold Sand Casting hilft Herstellern, mehr Teile herzustellen und Geld zu sparen. Das Team von Keming Machinery arbeitet hart, um Gussteile pünktlich zu liefern. Das gilt selbst für detaillierte Projekte. Kunden, die schnelle und hochwertige Teile benötigen, entscheiden sich oft für dieses Verfahren.

Hinweis: Schnellere Zykluszeiten bedeuten mehr schnell hergestellte Teile. Dies hilft den Unternehmen, auf geschäftigen Märkten die Nase vorn zu haben.

Qualität und Fehlerquoten

Die Herstellung guter Gussteile ist in Fabriken sehr wichtig. Die Menschen wollen Teile, die gut aussehen und richtig funktionieren. Wenn es Mängel gibt, kann das zu Problemen führen. Defekte können die Arbeit verlangsamen oder Teile unbrauchbar machen. Sowohl der Maskenform-Sandguss als auch der Sandguss haben ihre eigenen Probleme. Schauen wir uns an, was normalerweise bei beiden Verfahren passiert.

Häufige Defekte beim Shell Mold Sand Casting

Beim Muschelform-Sandguss wird harzbeschichteter Sand für stabile Formen verwendet. Dadurch lassen sich viele Probleme vermeiden, aber einige treten trotzdem auf. Hier ist eine Tabelle mit den häufigsten Problemen und deren Bedeutung:

Defekt Typ | Beschreibung |

|---|---|

Drops | Beulen vom Sand, der in das heiße Metall fällt. |

Metalldurchdringung | Heißes Metall gelangt in die Sandfugen und macht die Oberfläche rau. |

Rattenschwänze, Schnallen und Venen | Linien oder Risse auf der Unterseite des Gussteils. |

Verschiebung oder Fehlanpassung | Die beiden Formhälften sind nicht richtig ausgerichtet. |

Grat, Flosse und Grate | Dünnes zusätzliches Metall an den Kanten oder an den Stellen, an denen die Formen aufeinandertreffen. |

Es können auch andere Probleme auftauchen:

Lunker und Nadellöcher: Kleine Löcher auf oder unter der Oberfläche des Teils.

Sand brennt: Zusätzliches Metall an den Ecken durch schlechten Sand.

Einschlüsse von Sand und Schlacke: Sand oder Schlacke, die im Inneren des Teils stecken.

Sandlöcher: Leere Stellen, die durch in das Metall gefallenen Sand entstanden sind.

Kalte Überlappungen: Risse mit runden Kanten, die durch geringe Hitze oder schlechtes Gießen entstanden sind.

Das Schalenformverfahren von Keming Machinery hilft, die meisten dieser Probleme zu vermeiden. Das Team prüft jedes Teil, um sicherzustellen, dass es gut ist. Auf diese Weise erhalten die Kunden Teile, denen sie vertrauen können.

Häufige Defekte beim Sandgießen

Beim Sandguss wird normaler Sand verwendet, der mehr Probleme verursachen kann. Der Sand ist rauer, daher treten häufiger Fehler auf. Hier ist eine Tabelle, die die Fehlerquoten vergleicht:

Gussverfahren | Verbreitete Defekte | Vergleich der Fehlerquoten |

|---|---|---|

Sandgießen | Porosität, raue Oberflächen, thermische Risse | Mehr Defekte, weil der Sand rauher ist |

Muschelform Sandgießen | Weniger Porosität, Sandeinschlüsse, Kaltverschlüsse | Weniger Defekte aufgrund der Harzschale |

Einige übliche Probleme beim Sandguss sind:

Porosität: Kleine Löcher im Inneren des Teils durch eingeschlossenes Gas.

Raue Oberflächen: Unebene Textur, die mehr Arbeit erfordert, um sie zu reparieren.

Thermische Risse: Risse durch ungleichmäßige Abkühlung oder Belastung.

Beim Sandguss in Schalenform gibt es in der Regel weniger Probleme. Die Harzschale bildet eine festere Form, so dass die Teile glatter und genauer sind. Das Verfahren von Keming Machinery ist für niedrige Fehlerraten und gute Qualität bekannt.

Tipp: Die Wahl des besten Gießverfahrens kann dazu beitragen, Fehler zu verringern und Zeit bei der Reparatur von Teilen zu sparen.

Anwendungen und industrielle Nutzung

Shell Mold Sand Casting in der Industrie

Viele Branchen verwenden Shell Mold Sand Casting für präzise und glatte Teile. Keming Machinery unterstützt Unternehmen in den Bereichen Autos, Flugzeuge, Medizin und Energie. Diese Bereiche benötigen Teile, die gut passen und lange halten.

Hier sehen Sie, wie verschiedene Branchen diese Methode anwenden:

Industrie | Beschreibung der Anwendung |

|---|---|

Luft- und Raumfahrt | Wird für wichtige Teile wie Turbinenschaufeln und Gehäuse verwendet, die wegen ihrer Festigkeit und Genauigkeit geschätzt werden. |

Medizinische | Zur Herstellung kleiner und mittlerer Teile, die eine hohe Genauigkeit erfordern, wie z. B. chirurgische Werkzeuge. |

Automobilindustrie | Stellt Motor- und Getriebeteile her, die für ihre Passgenauigkeit bekannt sind. |

Energie | Benötigt für starke Teile in Windturbinen und Kraftwerken, wobei der Schwerpunkt auf der Genauigkeit liegt. |

Autoingenieure wählen Shell Mold Sand Casting für Nockenwellen, Kurbelwellen, Getriebegehäuse, Kipphebel und Pleuelstangen. Flugzeugbauer verwenden es für Turbinenschaufeln, Halterungen und Gehäuse, die leicht und stabil sein müssen. Medizinische Unternehmen verwenden es für Werkzeuge und Gehäuse, die exakt und leicht zu reinigen sein müssen. Energieunternehmen verwenden es für Teile von Windturbinen und Kraftwerken.

Hier ist eine weitere Tabelle, die zeigt, wie dieser Prozess jedem Feld hilft:

Industrie | Anmeldung | Erreichte Vorteile | Verwendete Schlüsseltechniken |

|---|---|---|---|

Automobilindustrie | Komponenten des Motors | Niedrigere Kosten, bessere Verarbeitung | Präzisionsschalenguss |

Luft- und Raumfahrt | Strukturelle Komponenten | Stärkere, leichtere Teile | Hochtemperatur-Formen |

Medizinische Geräte | Chirurgische Instrumente | Genauere Teile | Enge Toleranzen |

Bauwesen | Maschinenteile | Stärker, schneller zu machen | Automatisiertes Spritzgießen |

Tipp: Wenn Sie Teile benötigen, die eng anliegen und glatt aussehen, ist Shell Mold Sand Casting eine gute Wahl.

Sandgussanwendungen

Sandguss ist gut für große, einfache und schwere Teile. Fabriken verwenden es für Motorblöcke, Pumpengehäuse und große Rahmen. Dieses Verfahren eignet sich gut für die Herstellung komplizierter Formen zu einem niedrigeren Preis, insbesondere wenn sich das Material nicht biegen muss.

Hier einige Beispiele für die Verwendung von Sandguss:

Herstellung kniffliger Formen für schwere Maschinen

Sparen Sie Geld bei großen Teilen

Verwendung von Materialien, die sich nicht gut biegen lassen

Im Sandgussverfahren können sehr schwere Teile hergestellt werden, die sogar mehrere Tonnen wiegen können. Es ist die erste Wahl für das Bauwesen, den Bergbau und den Schiffbau. Für diese Arbeiten werden starke Teile benötigt, die nicht perfekt aussehen müssen.

Hinweis: Sandguss eignet sich am besten für große, einfache Teile und wenn Geld sparen wichtiger ist als eine glatte Oberfläche.

Die Wahl des besten Gießverfahrens hängt von den Anforderungen Ihres Projekts ab. Muschelform Sandgießen ist gut für Teile geeignet, die genau sein müssen. Es ist auch gut geeignet, wenn Sie Teile schnell herstellen wollen. Die Oberflächen dieser Teile sind glatt. Sandguss ist besser für große, einfache Teile. Es ist auch gut, wenn Sie weniger Geld ausgeben wollen. Keming Machinery ist für die Herstellung hochwertiger Teile bekannt. Sie verwenden neue Ideen in Muschelform Sandguss.

Wichtige Dinge, über die man nachdenken sollte:

Wie groß und detailliert das Teil ist

Welche Art von Oberfläche Sie wünschen

Wenn das Material für das Verfahren geeignet ist

Wie viele Teile Sie benötigen

Wie viel Geld Sie ausgeben können

Merkmal | Muschelform Sandgießen | Sandgießen |

|---|---|---|

Präzision | Hoch | Mäßig |

Oberfläche | Glatt | Grob |

Teil Größe | Klein bis mittel | Klein bis groß |

Kosten | Mäßig | Unter |

Wenn Sie Hilfe brauchen, berät Keming Machinery Sie. Sie helfen den Kunden bei der Auswahl des richtigen Gießverfahrens für ihre Projekte.

FAQ

Was unterscheidet den Muschelform-Sandguss vom normalen Sandguss?

Beim Muschelform-Sandguss wird Sand mit Harz verwendet. Dadurch werden die Formen stark und glatt. Beim normalen Sandguss wird nur reiner Sand verwendet. Beim Muschelgießen erhalten die Teile mehr Details und eine glattere Oberfläche. Viele Unternehmen verwenden das Muschelgießen für Teile, die sehr gut passen müssen.

Kann der Sandguss mit Maskenformen große Teile bearbeiten?

Sandguss in Schalenform eignet sich am besten für kleine oder mittelgroße Teile. Er eignet sich normalerweise für Teile bis zu 30 kg. Sandguss ist besser für größere oder schwerere Teile geeignet. Fabriken verwenden Sandguss für Motorblöcke und große Maschinenrahmen.

In welchen Branchen wird der Maskenform-Sandguss am häufigsten eingesetzt?

Unternehmen aus der Automobil-, Flugzeug-, Medizin- und Energiewirtschaft verwenden häufig Sandguss in Schalenform. Sie brauchen Teile, die sehr genau sind und glatte Oberflächen haben. Keming Machinery liefert diesen Unternehmen starke und hochwertige Gussteile.

Ist Muschelformsandguss teurer als Sandguss?

Gussteil Typ | Typische Kosten pro Teil |

|---|---|

Schalenform-Guss | Mäßig |

Sandgießen | Unter |

Sandguss in Maskenform kostet etwas mehr. Aber es spart Geld bei der Nachbearbeitung und bietet eine bessere Qualität. Viele Leute sind der Meinung, dass sich die Mehrkosten lohnen.